Сегодня композиционные, или композитные материалы — одна из основ промышленности. На слуху постоянно то углепластиковые кокпиты «Формулы-1», то мембраны Gore-Tex, то гипсокартонные стены. И мы задали себе вопрос — а какие прорывы в области композитов сделали в СССР? Ведь у нас были и есть крупные институты, занимающиеся разработкой композитных материалов — это и Уральский НИИ композиционных материалов, и НИАТ «Композит», и ЦНИИ специального машиностроения, и ВНИИ авиационных материалов. Давайте посмотрим!

Сперва небольшой ликбез. Многие путают композитные материалы с полимерами, хотя это кардинально разные понятия. Полимер — это химическое соединение, состоящее из длинных макромолекул, единый материал. Композит же — это совокупность нескольких материалов, причём порой вообще неспособных на химическое взаимодействие.

И вот здесь — важный момент, обратите на него внимание. Композиционные материалы делятся на две большие группы — композиты армированные и наполненные. Наполненный композит имеет матрицу из одного материала, наполненную дискретными частицами другого материала; визуально он очень похож на единое химическое соединение, из которого трудно выделить составляющие. Например, наполненным композитом является бетон (цемент, песок, щебень, вода). Нередко к наполненным композитам относят сложные сплавы, скажем, победит (вольфрам, кобальт, незначительное количество углерода).

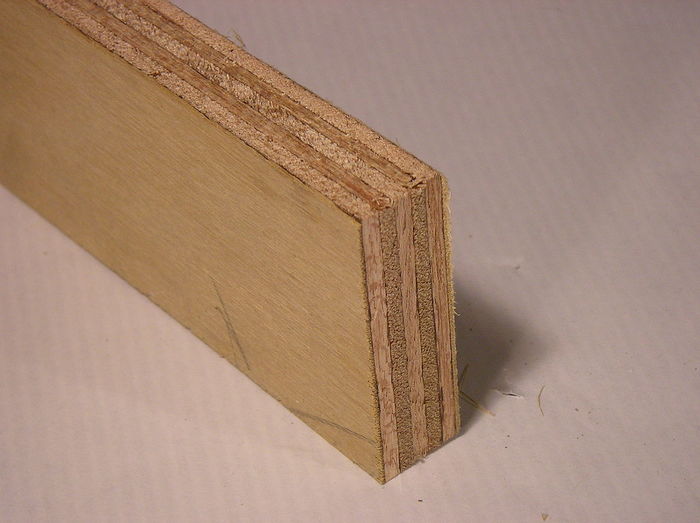

Когда же мы в повседневной речи говорим слово «композит», мы подразумеваем в первую очередь армированные композиционные материалы (в англоязычной литературе употребляется определение advanced cоmposites). Это матричные материалы, армированные высокопрочными волокнами других материалов. Скажем, железобетон — это именно такой композитный материал, он состоит из бетона, армированного металлическим каркасом. Металл в свою очередь тоже можно армировать, например, волокнами бора — это будет металлический композит. И клееная фанера — это армированный композитный материал, поскольку слои шпона в ней склеиваются таким образом, что волокна каждого нового слоя перпендикулярны волокнам предыдущего (собственно, вся история армированных композитов началась с комбинаций природных волокон).

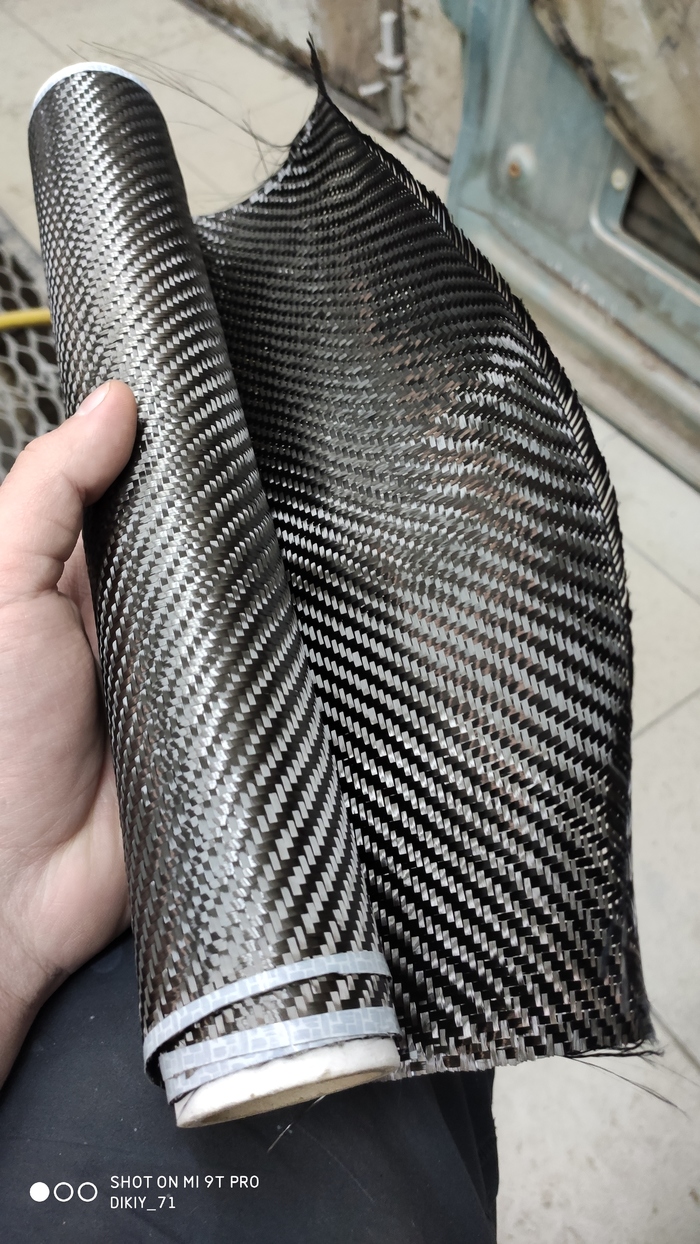

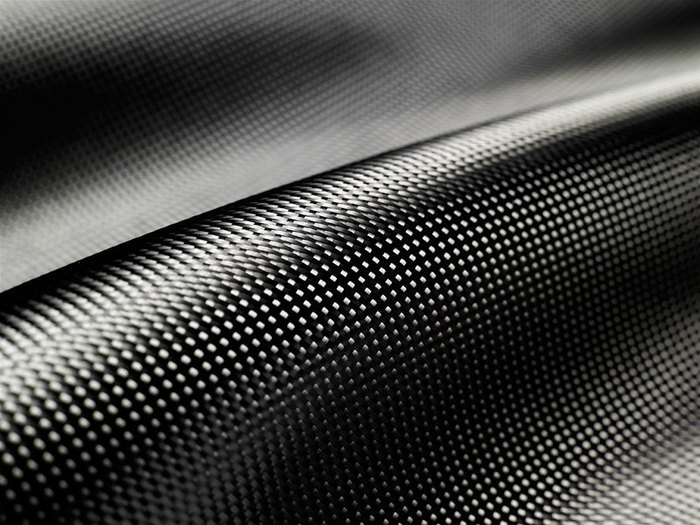

Углепластик — один из самых широко используемых современных композитов. Он представляет собой нити углеродного волокна в матрице из полимерных смол. Нередко углепластики прочнее стали и при этом значительно легче.

Полимеры не просто могут быть, но чаще всего являются одним из составляющих композиционного материала. Классический полимерный композит — это углепластик, который состоит из полимера, пронизанного углеродными волокнами. В общем, если перед вами материал, сочетающий несочетаемое и благодаря этому имеющий улучшенные относительно базовых компонентов свойства, то да, это композит.

А теперь — советские композиты!

Дельта-древесина

Один из самых известных композитов, появившихся на свет в Советском Союзе, — это дельта-древесина, она же древесный слоистый пластик, она же балинит, она же лигнофоль, она же ДСП-10. Сегодня она потеряла своё стратегическое значение и используется в основном для производства нагруженных деревянных элементов — например, мебельных узлов. Но ещё полвека назад дельта-древесина была одним из важнейших композитов аэрокосмической отрасли — из неё изготовляли силовые конструкции самолётов и планеров, вертолётные винты (например, лопасти Ми-10 сделаны из дельта-древесины) и так далее.

Её историю можно отсчитывать от 28 июня 1932 года — в этот день указом наркома тяжёлой промышленности СССР Григория Орджоникидзе был образован Всесоюзный научно-исследовательский институт авиационных материалов (ВИАМ). Со временем он стал одной из ведущих исследовательских площадок, занимавшихся разработкой композитных материалов, а также сплавов и полимеров. До 1940 года ВНИИ занимался вопросами металлических сплавов, в частности — разработкой авиационной брони.

Тем временем, в советском авиастроении намечался кризис. Большая часть самолётов имела или цельнодеревянную, или деревометаллическую конструкцию, которая не выдерживала растущих скоростей и мощностей. Конечно, уже строились цельнометаллические самолёты, в ходу был дюралюминий — но он был исключительно дорог, как и другие сплавы алюминия, и массовое производство самолётов с дюралюминиевым каркасом наладить было проблематично. Более того, заводы не имели ни опыта, ни мощностей для производства металлических профилей и вообще цельнометаллических самолётов. В общем, нужен был лёгкий, прочный и простой в обработке материал.

ЛаГГ-3 (а точнее, его опытный образец И-301) конструкции Владимира Горбунова совершил свой первый полёт 28 марта 1940 года. Это был один из первых самолётов, в конструкции которого широко применялась дельта-древесина.

Решение нашёл главный инженер Кунцевского завода авиационных винтов и лыж Леонтий Иович Рыжков. В ходе опытов с винтами он разработал так называемую бакелитовую фанеру, позже получившую название «дельта-древесина». Делается она так: сперва берёзовый шпон плотно пропитывается спиртовым раствором фенолформальдегидной смолы, затем прессуется, а затем его слои склеиваются. Получившийся материал становится очень прочным, относительно лёгким и, что важно, негорючим!

Поскольку Кунцевский завод не имел мощностей для дальнейшей разработки, образцы и документы Рыжкова передали на ВИАМ, специализировавшийся на авиационных материалах. К 1940 году дельта-древесина была доведена до окончательного состояния группой инженеров под руководством Якова Аврасина. В институте в том числе разработали ВИАМ-3Б, специальный клей для бакелитовой фанеры.

В 2016 году со дна реки Усманка был поднял истребитель ЛаГГ-3 лётчика Николая Лысенко. На снимке — изготовленные из дельта-древесины элементы конструкции. Они пролежали на дне три четверти века (Лысенко был сбит в 1942-м) и по-прежнему сохраняют форму, не прогнили.

Дельта-древесину тут же взяли на вооружение советские авиаконструкторы, в частности, Владимир Горбунов (разработчик истребителя ЛаГГ-3) и Семён Лавочкин. Из дельта-древесины изготавливали шпангоуты, лонжероны, нервюры, элементы фюзеляжа и так далее. Она была значительно крепче любого дерева, хотя и уступала дюралюминию. По сути, это был переходный вариант. Лавочкин, к слову, презентовал новый композит лично Сталину, который сперва попытался поджечь демонстрационный лонжерон от трубки, а затем — порезать перочинным ножом. Когда у него это не получилось, он отдал распоряжение наградить изобретателя орденом, который Рыжков несколькими неделями позже и получил.

Дельта-древесина сыграла значительную роль в отечественном авиастроении. Из неё делали даже воздушные рули первой ступени ракеты Р-7! Сегодня, как уже говорилось, этот композит потерял своё стратегическое значение, но используется в случаях, когда некий элемент должен быть деревянным и при этом — нагруженным, чаще всего — в мебельной промышленности, также — для рукоятей топоров и ножей, и так далее.

Одно из характерных современных применений дельта-древесины — это рукояти ножей и другого работающего в напряжённых условиях оборудования. На снимке — кулинарная тяпка производства компании «Металлист».

Дельта-древесина гораздо прочнее и дерева, и фанеры, в ней нет и не может быть пустот и воздушных карманов, она легко поддаётся обработке и не разрушается со временем.

Силикальцит

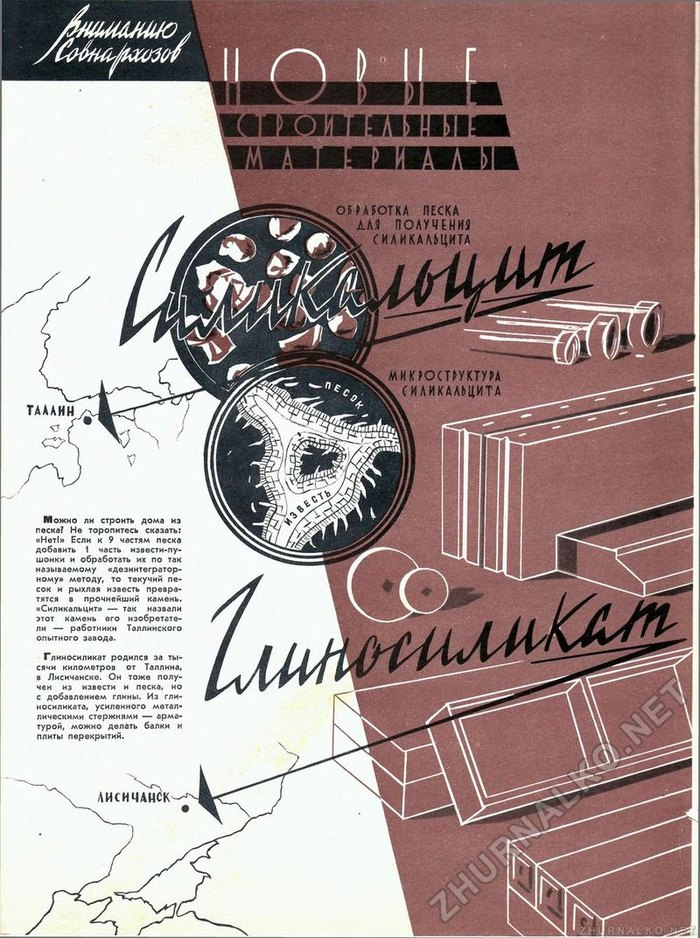

Ещё одна интересная история связана с появлением силикальцита — удивительно простого и функционального композита, изготовляющегося из 90% песка и 10% извести. По сути силикальцит — это искусственный камень, подобный застывшему бетону. Но у него есть целый ряд выгодных отличий от бетона. В частности, его относительно нетрудно изготовлять: для этого измельчённый песок спекают в автоклаве с частицами воздушной извести. Известь и песок значительно дешевле цемента, и при равных размерах блока из бетона и силикальцита, последний будет стоить намного меньше. Изобретатель силикальцита Йоханнес Хинт приводил целый список преимуществ своего композита: помимо низкой стоимости производства, он прочнее бетона и даже укрепляется, а не разрушается со временем, поскольку известь под действием воздуха постепенно становится известняком. Он легче — 1900 кг/м3 против 2200 кг/м3 у бетона, не изменяется в объёме при затвердевании и не требователен к сырью — производить его можно из самых разных типов песка.

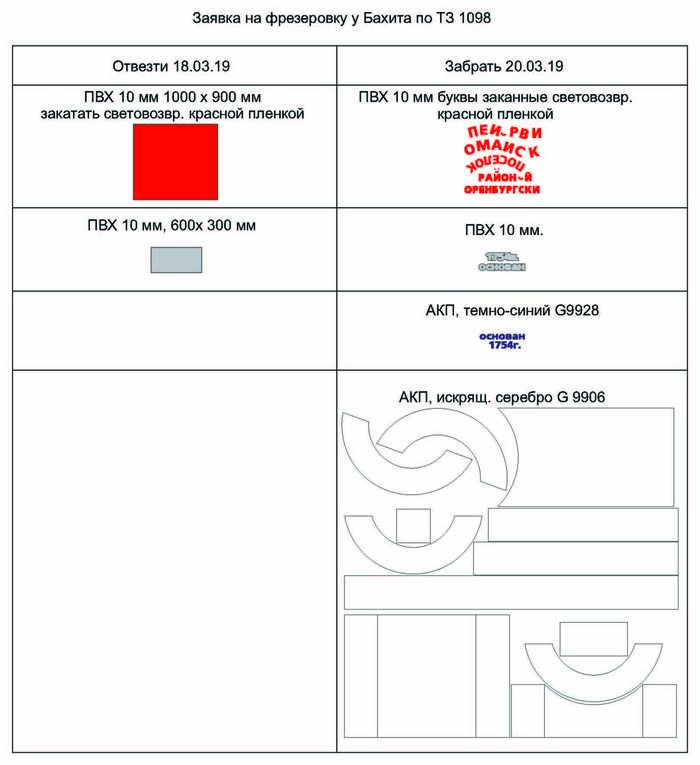

Статья о силикальците и других современных строительных материалах в «Технике молодёжи» за 1957 год.

И вот тут возникает вопрос — где же этот легендарный силикальцит, почему из него не строится всё вокруг? Ну, во‑первых, конечно, многое из него строилось. Например, канал Москва — Волга облицован силикальцитными плитами. Сейчас его производство функционирует в Германии, Японии, США, Италии и так далее, например, крупным производителем является итальянская компания Sviluppo silicalcite. Редкость силикальцита в наших широтах обусловлена двумя факторами. Во‑первых, у него есть недостатки: при производстве силикальцита образуется мелкодисперсная пыль, которая делает процесс достаточно вредным. Помимо того, применение автоклавов требует высокой квалификации сотрудников, и вообще технологический процесс пусть и одноступенчатый, но всё-таки довольно сложный. Второй же фактор — политический. В начале 1980-х изобретатель силикальцита попал в опалу, а все дальнейшие разработки по его изобретению были прекращены.

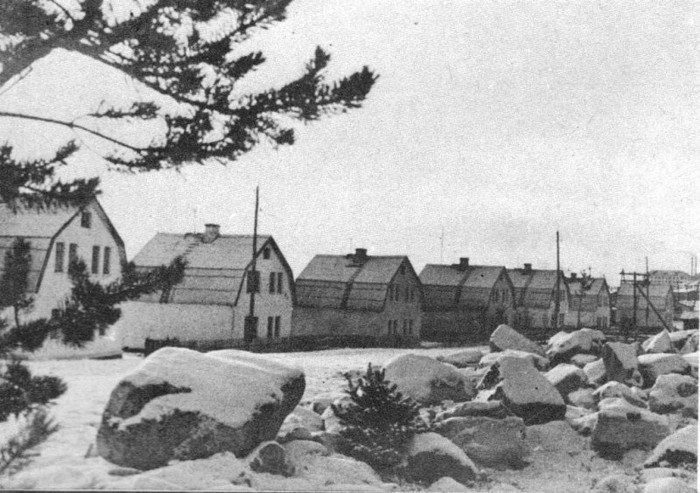

Один из многих силикальцитных проектов периода расцвета, «Соцгородок» Кандалакши (Карелия), был построен из инновационного материала в 1960-х.

Вкратце же история такова. Йоханнес Александрович Хинт, уроженец Лифляндской губернии (ныне — Эстония), окончил в 1941 году Таллиннский политехнический институт, руководил эвакуацией ряда эстонских производств в РСФСР, попал в концлагерь, бежал, снова был арестован, а после войны вернулся в СССР и работал инженером-технологом. На досуге, по собственной инициативе, Хинт экспериментировал с измельчением кирпичей в дезинтеграторе. При раскручивании дезинтегратора сверх разрешённых частот (он делал это на свой страх и риск) в измельчённом материале происходили механохимические изменения, приводившие к упрочнению сырья, а при добавлении извести на выходе получился материал, который Хинт назвал силикальцитом.

Своё открытие Хинт впервые описал в 1948 году. Впоследствии технология заинтересовала руководство страны, появились производства силикальцита, он попал в реестры строительных материалов и ГОСТы, а в 1961 году был образован целый Технологический институт силикальцита, директором которого стал Хинт! Годом позже за изобретение силикальцита Йоханнес Хинт удостоился Ленинской премии.

Как и многое сегодня, «Соцгородок» находится в запустении, но силикальцитные стены по‑прежнему крепки.

Технология силикальцита была продана во многие государства — сперва в Италию и Японию, позже в Германию, Австрию, США. С Австрией вообще были тесные отношения: в 1974 году Хинт добился организации первого в СССР хозрасчётного (читай — частного) совместного с австрийцами предприятия AS Desintegraator, тремя годами позже — ещё одной компании, Dessim. К сожалению, попытки наладить частный бизнес в СССР простить не могли. Хотя Хинт не нарушал законодательства и обходил все запреты благодаря международному сотрудничеству, в 1981 году против него сфабриковали уголовное дело, лишили Ленинской премии и посадили. Все работы по силикальциту были прекращены, а Хинт умер в заключении. Позже его реабилитировали и доброе имя восстановили, но технология силикальцита в стране так и не возродилась.

Тем не менее, силикальцит продолжил своё шествие по планете. Сегодня он применяется если не повсеместно, то достаточно широко благодаря значительно большей, чем у бетона, прочности и меньшей массе. Заменить бетон у Хинта не получилось — но он изобрёл новый функциональный композит, применяющийся в ряде отраслей и двигающий строительную науку вперёд.

Аэрокосмическая отрасль

Конечно, изобретение нового композита — это значимое достижение. Новые композиционные материалы появляются ежедневно — это и ранее не существовавшие сочетания, и разновидности уже известных систем, например, углепластиков.

Тем не менее, есть в производстве композитов и ещё один аспект, о котором сторонний наблюдатель порой не задумывается. Важно разработать не только материал, но и правильную технику его применения. Особенно это касается случаев, когда композиты работают в «сообществе» с другими технологиями и материалами. Простой пример: есть композитный материал, который позволяет увеличить прочность конструкции и улучшить её механические свойства, а заодно облегчить систему. И есть технология сетчатых конструкций, ведущая свою родословную ещё от великого Шухова: она тоже позволяет облегчить и упрочнить систему. Можно ли сделать сетчатую структуру из композита? Из какого? Какое влияние это окажет на свойства системы? Как видите, вопросов много, хотя по отдельности мы можем описать и шуховскую технологию, и заданный композитный материал.

Башня в Полибино — это первая в мире гиперболоидная конструкция. Именно она была установлена на территории Всероссийской промышленной и художественной выставки в Нижнем Новгороде 1896 года.

Именно такими исследованиями (и не только ими, конечно) занимаются специалисты Центрального научно-исследовательского института специального машиностроения (ЦНИИСМ), и в частности — автор ряда основополагающих трудов в теории оболочек Валерий Витальевич Васильев.

В 1980-е годы экономика Советского Союза постепенно шла на спад, но, тем не менее, ряд отраслей по‑прежнему хорошо финансировался и был на подъёме. В первую очередь это касалось аэрокосмической отрасли, одного из фундаментов международного авторитета страны, а также «оборонки». В 1983 году началась разработка новых стратегических ракетных комплексов, приведшая в итоге к появлению РК РТ-23 УТТХ «Молодец» и ныне стоящих на вооружении РТ-2ПМ2 «Тополь-М». Серьёзно стояли вопросы максимального облегчения ракет при сохранении прочностной структуры и жёсткости.

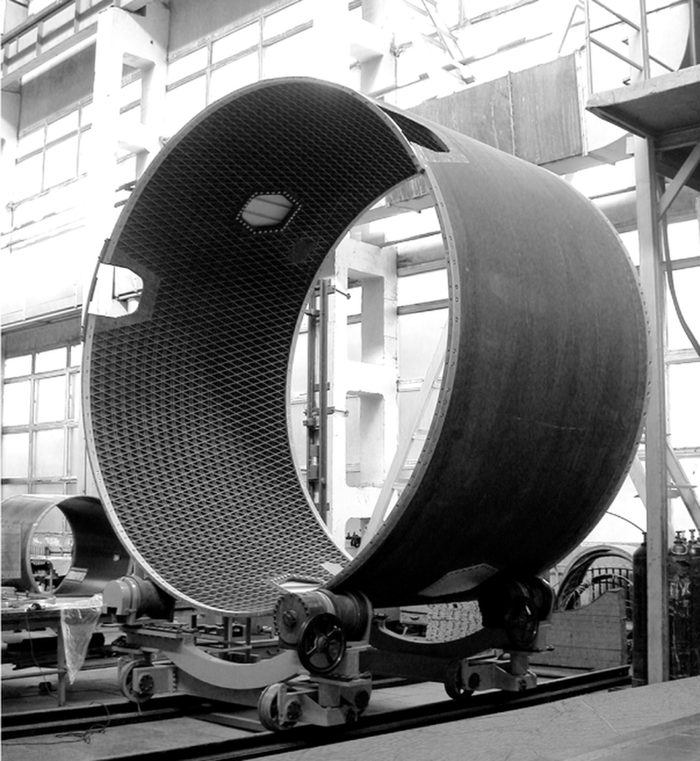

И специалисты ЦНИИСМ предложили необычное решение — использовать не просто композитные материалы (это было на поверхности), а совместить их с сетчатой структурой, предложенной ещё Шуховым и используемой в промышленном строительстве. Со стройплощадки — в ракету? Да, звучало странно. Но идея, у истоков которой стоял Валерий Васильев, нашла поддержку, и работа закипела.

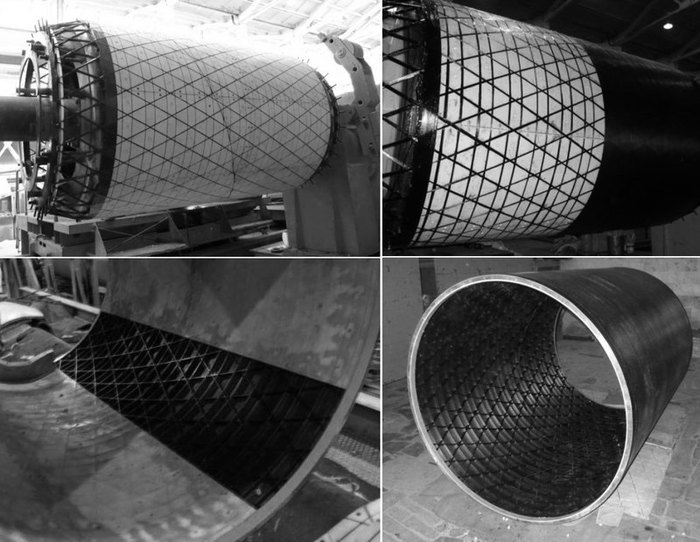

Основные этапы процесса изготовления сетчатой композитной конструкции: намотка ребер, намотка обшивки, удаление матриц

В итоге к концу 1980-х была готова технология: система рёбер из современных композитных материалов (в частности, однонаправленного углепластика) автоматически наматывалась на станках с программным управлением, образуя сетчатый цилиндр. Такая система жёсткости позволяла получить характеристики, несравнимо лучшие, чем если бы применяли многослойные композиты или сплавы, не говоря уже о лёгкости всей конструкции.

В принципе, сетчатые конструкции в авиастроение применяли и раньше — в частности, знаменитый британский бомбардировщик Vickers Wellington, выпущенный с 1936 по 1945 года в количестве более 11 000 машин, имел перекрёстные спиральные тонкостенные рёбра и обладал благодаря этому высокой живучестью — местные повреждения не влияли на прочность всего самолёта. Были и другие попытки применения такой технологии — но во-первых, они оставались единичными, а во-вторых, не комбинировались с композитными материалами.

Важно то, что композитные сетчатые структуры нашли себя и в мирной жизни. Они используются, в частности, в конструкции современной ракеты-носителя «Протон-М», поднимающей на орбиту многочисленные российские и иностранные спутники. Особенно эффективны они в конструкции переходных отсеков (адаптеров), соединяющих носитель с космическим аппаратом — при сравнении оказывается, что они на 60% легче металлических аналогов и на 25% — трёхслойных конструкций с сотовым заполнителем, применяемых в американских носителях. Валерий Васильев, ныне — академик РАН — по‑прежнему занимается вопросом сетчатых конструкций из композитных материалов, ведёт научно-исследовательскую работу и выступает перед сообществами учёных.

Конечно, эти три пункта — всего лишь капля в море советских и российских разработок в области композиционных материалов. Работа идёт и сегодня. Мы не знаем, куда шагнут технологии через десять, пятьдесят или сто лет — но уверены, что за композитами — будущее.

Тим Скоренко

18 июля 2018 09:15