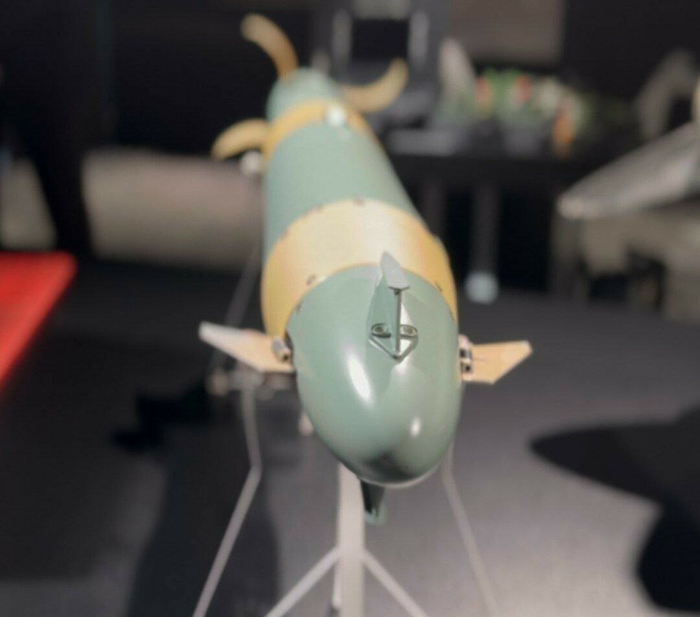

Новейший боеприпас для ПТРК «Корнет» проходит опытно-войсковую эксплуатацию

Холдинг «Высокоточные комплексы», входящий в состав корпорации Ростех, разработал новое решение, которое значительно расширяет функциональные возможности противотанкового ракетного комплекса «Корнет». Инженерами создана специальная кассета, позволяющая оснастить любую пусковую установку ПТРК четырьмя легкими управляемыми ракетами нового поколения — 9М134 «Булат».

Это нововведение позволяет увеличить количество ракет на установке в четыре раза и существенно расширяет список потенциальных целей комплекса.

«Использование новой ракеты делает применение комплекса более гибким: теперь можно эффективно поражать цели, для которых мощность стандартной ракеты „Корнета“ является избыточной. В настоящий момент „Булат“ уже проходит опытную эксплуатацию в войсках», — сообщили в Ростехе.

Ракета «Булат» предназначена для уничтожения небронированной, легкой и средней бронетехники, в том числе оснащённой динамической защитой. Она управляется по лазерному лучу, при этом обладает высокой устойчивостью к внешним помехам. Максимальная дальность стрельбы составляет несколько километров. Стрельба с пусковой установки «Корнета» может вестись как одиночными пусками, так и парными залпами.