Ученые Пермского Политеха разработали устройство для быстрого и качественного обнаружения дефектов на подшипниках

В большинстве современных механизмов, например, электродвигателях, генераторах, нефтяных насосах, колесах железнодорожного транспорта, основная нагрузка приходится на их опорные узлы, которые включают в себя подшипники качения. От качества установленных подшипников зависит срок службы всего механизма, поэтому их состоянию на производстве уделяют особое внимание. В частности, это касается рабочих поверхностей их деталей — тел качения, сепаратора, а также внутренних и внешних колец. С помощью визуального метода контроля на них выявляют мельчайшие производственные дефекты, снижающие прочность в процессе дальнейшей эксплуатации. Ученые Пермского Политеха запатентовали вспомогательное устройство, которое повышает качество такого контроля. Разработка обеспечивает получение стабильного и полного изображения поверхностей подшипника при минимальных затратах и без ручного вмешательства контролера.

На полезную модель получен патент. Исследование проведено в рамках реализации программы стратегического академического лидерства «Приоритет 2030». Работа выполнена на базе Лаборатории трибодиагностики и контактной прочности Передовой инженерной школы ПНИПУ.

Подшипники качения – это основные элементы опор механического оборудования, и их надежность должна быть достаточно высокой для стабильной многолетней работы. Они представляют собой сборку из внешнего и внутреннего кольца, между которых расположены тела качения — шарики или ролики.

При производстве подшипников на первых этапах проверки качества проводят оптический контроль поверхности колец. С помощью увеличительных и спектральных оптических приборов получают их изображения, по которым определяют различные дефекты – следы коррозии, прижоги, трещины и сколы. От эффективности и автоматизации такого процесса зависят своевременность обнаружения всех недостатков и высокая производительность деталей.

Конструкция устройств для проведения оптического контроля должна обеспечивать аккуратное вращение рабочих колец подшипника для получения максимально качественных изображений. Существующие современные приборы не позволяют выполнить эти требования в полной мере без существенных финансовых затрат.

Ученые Пермского Политеха разработали вспомогательное устройство, которое повышает качество оптического контроля деталей подшипников при минимальных производственных затратах.

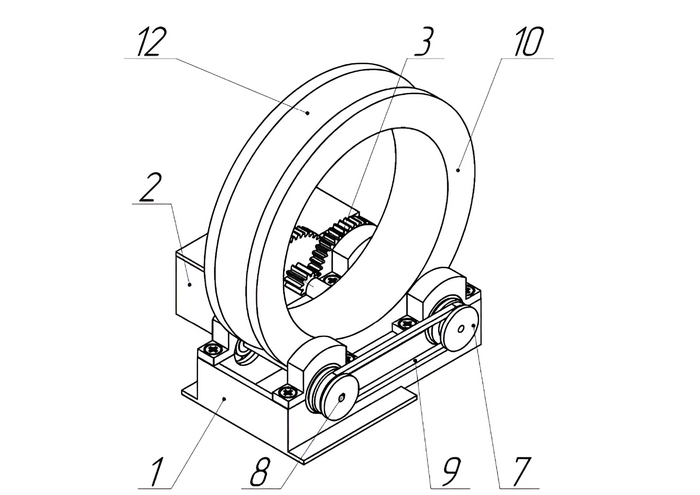

Разработка включает в себя корпус, где установлены привод с электродвигателем и цилиндрический редуктор, а также опорные валы, на которых размещаются сами кольца подшипника. Валы, в свою очередь, связаны ременной передачей (ремнем). Конструкция устройства обеспечивает медленное вращение валов с одинаковой заданной скоростью.

– При вращении изделия осматриваемая поверхность плавно перемещается под окуляром микроскопа без ручного вмешательства контролера. Изображение, получаемое с камеры микроскопа в процессе непрерывного осмотра всей рабочей поверхности детали, передается на экран монитора без рывков и колебаний, что облегчает идентификацию дефектов и исключает вероятность недосмотра участков, на которых они могут присутствовать, – объясняет Игорь Судаков, инженер научно-исследовательской лаборатории трибодиагностики и контактной прочности ПНИПУ.

Политехники отмечают, что на данный момент устройство используется при проведении входного контроля деталей подшипников, предназначенных для испытаний на контактную усталость. Также оно может быть полезно отделам технического контроля, осуществляющими приемочный, входной, периодический и другие виды контролей деталей подшипников качения.

Разработка ученых Пермского Политеха позволяет ускорить проведение осмотра и установку колец подшипника, снизить трудоемкость и повысить качество оптического контроля за счет получения стабильного изображения в процессе непрерывного осмотра всей рабочей поверхности для обнаружения и идентификации дефектов.

Замена подшипников на стиральной машине DEXP WM-F612BDHE/GG

Пост не несёт никакой информационной нагрузки, кроме точных параметров подшипников в стиральной машине DEXP WM-F612BDHE/GG (и сальника... и помпы... и двигателя).

Итак, всем нуждающимся - для замены подшипников придётся полностью разобрать стиральную машину (спасибо производителю за разборный барабан).

Большой подшипник 6206 RS

Маленький подшипник 6204 RS

Сальник 460523-13 (65х40х10)

Двигатель UWM55-65-1

Помпа PX2025-5

P.S. Вал под подшипники сделан из мягкого сплава, бить по нему не рекомендую)

811 млн. руб. - воен. пред и подшипники

Военные подшипники дороже чем гражданские. Без подшипников не поехать не полететь, даже обычная шариковая ручка это почти кусочек подшипника.

INTERFAX.RU - Бывший начальник военного представительства Минобороны РФ подозревается в хищении денег при выполнении гособоронзаказа на подшипниковых заводах, в том числе на ростовском ООО "10 ГПЗ", сообщает пресс-служба УФСБ по Ростовской области.

"Задокументирована причастность бывшего начальника военного представительства МО РФ к хищению денег государственного оборонного заказа на подшипниковых заводах, в том числе на ростовском ООО "10 ГПЗ".

Следственные действия проводились в рамках ранее возбужденного по ч. 4 ст. 159 УК РФ (мошенничество) дела в отношении должностных лиц ООО "10 ГПЗ" по факту хищения денежных средств гособоронзаказа в крупном размере. Сумма ущерба по первому эпизоду составила 811 млн рублей.

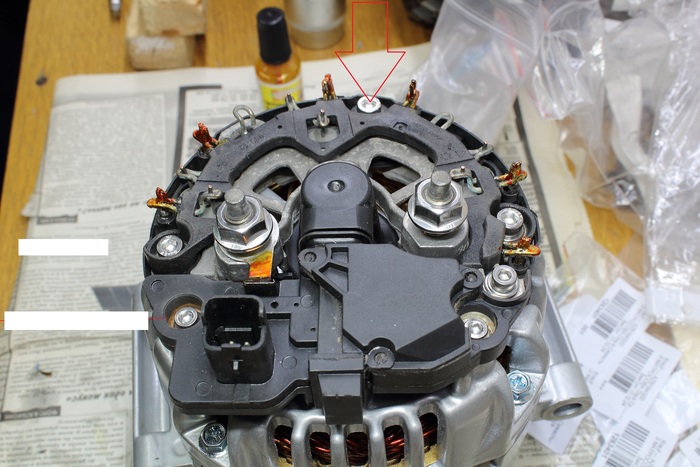

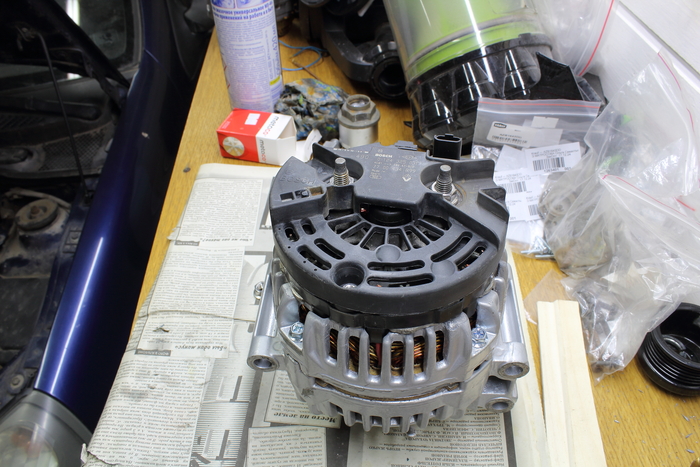

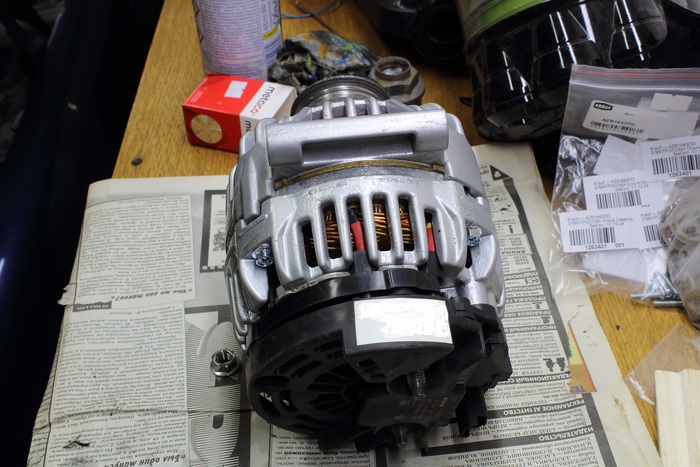

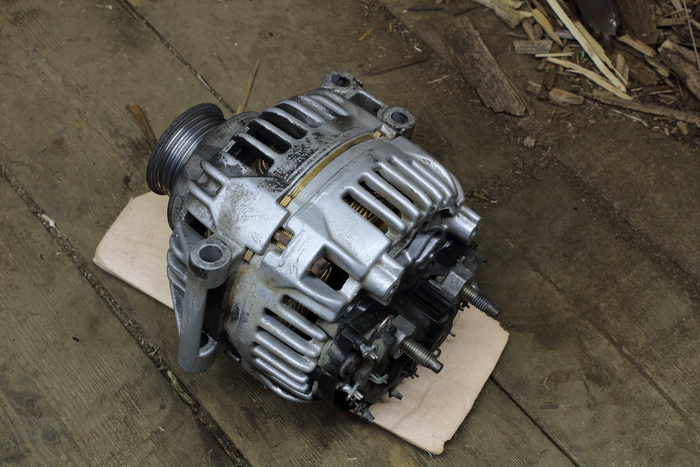

Последний генератор на Газель

Последний ремонт отечественного генератора. Больше решил не связываться с ними.

Затраты такие же как на иномарки, но вот цена ниже: иномарочные уходят по 4500-5500.р., а на Газель 3500р-это верх(

Цвет графит-достаточно интересно смотрится)

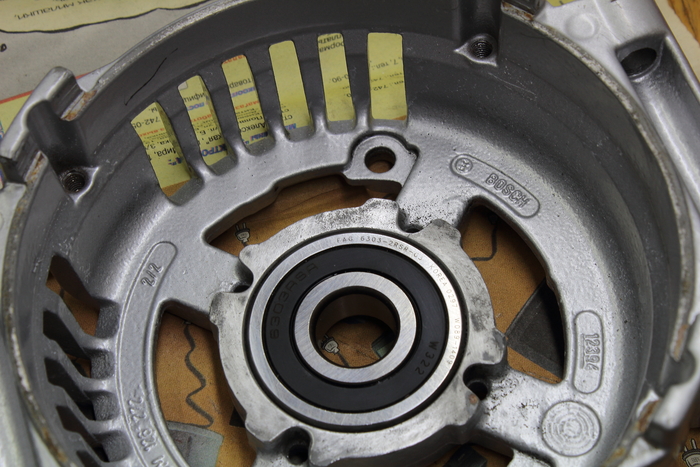

Всё стандартно: подшипники FAG(старые запасы), новые токосъёмные кольца, конденсатор, регулятор напряжения(реле-регулятор).

Покраска:

-шкив, передняя и задняя крышки -в порошок

-статор и ротор-термокраска.

Графитовый генератор благополучно уехал в Череповец.

...Продолжение следует...

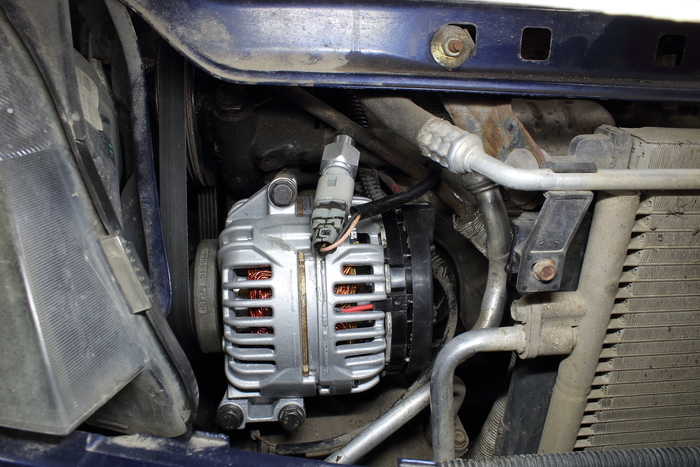

Ремонт генератора Рено Симбол часть 4

Осталось самую малость. Зачищаем два плюсовых контакта и один "минусовой" на пластиковой крышке c обоих сторон.

Проверяем помехоподавляющий конденсатор, который находится к корпусе крышки

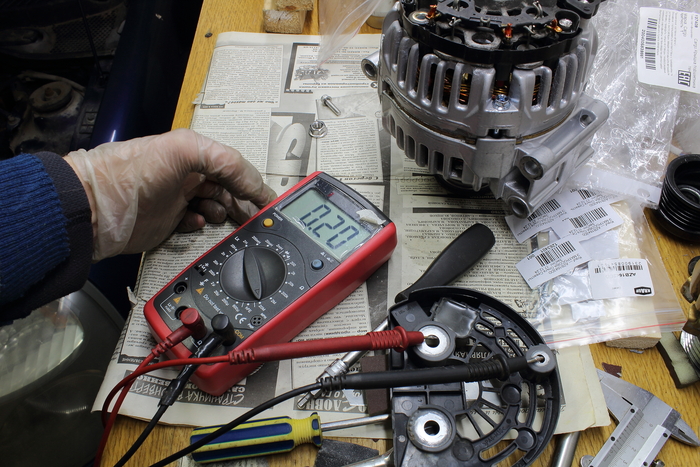

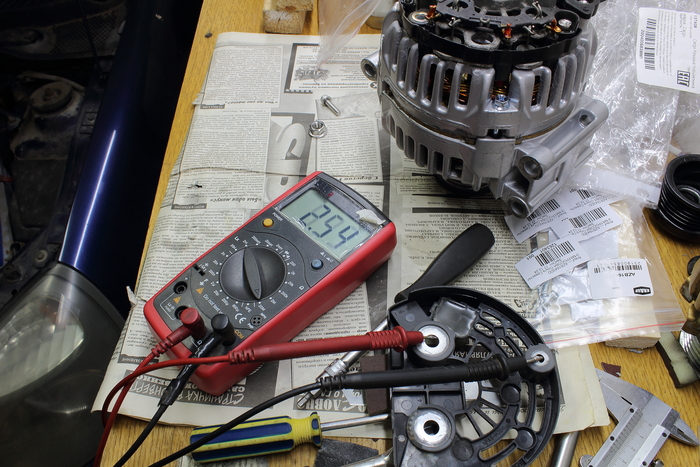

Для начала разряжаем его. Какой именно стоит в крышке полярный или неполярный мне неизвестно, а значит красный щуп мультиметра к "+", чёрный щуп к "-"

.Мультиметр на 20мОм в режим замер сопротивления. В момент подключения щупов мультиметра конденсатор начинает заряжаться от батарейки мультиметра и показания плавно увеличиваются до выхода за предел измерения. Если показания увеличиваются слишком быстро или слишком медленно-это значит конденсатор погиб.

Выкручиваем средний винт крепления диодного моста к задней крышке генератора установленный ранее. Две новые гайки плюсовых контактов так же убираем)

Ставим пластиковую крышку затягиваем средний винт и обе гайки"+"

Не забываем затянуть шкив генератора)

Я использую такой "съёмник"-две гайки сваренные между собой. Под какую головку гайки уже и не помню, то ли 36 или 38...

Внимательно проверяем всё ли нормально и прикручено

Пробуем покрутить рукой за шкив: не должно быть ни каких касаний внутри генератора. Только шипение щёток)

И если всё нормально, то переходим к зачистке точек прилегания корпуса генератора с кронштейном

Устанавливаем обслуженный генератор на место: прикручиваем все 3 болта, подключаем питание.

Ставим обратно насос гидроусилителя руля. Одеваем ремнь генератора.

До установки генератора на место по просьбе человека меняем датчик насоса гидроусилителя руля. Старый датчик благополучно скончался при предыдущем "обслуживании")

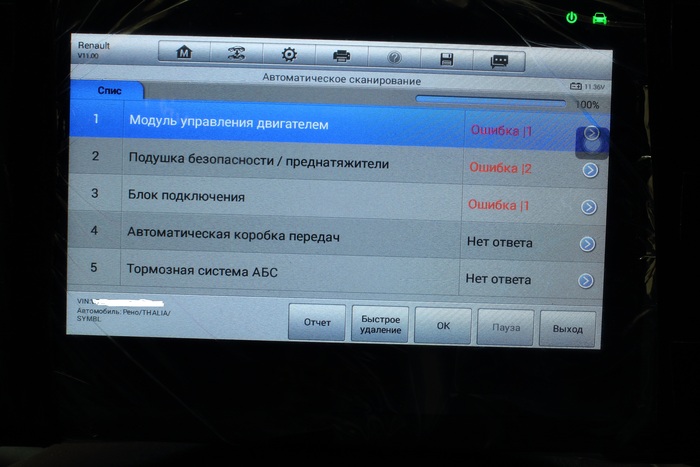

До кучи читаем сканером

Разьем OBD находится в удобном месте-вытаскиваешь пластиковый "бардачок" и всё тут.

Поработать по электрике есть с чем))

Запускаем двигатель, даём ему немного поработать и замеряем зарядку на "+" и "массе" генератора, а после на "+" и "массе" аккумулятора. Разбег небольшой всё же имеется(

Без нагрузки напряжение 14,35 Вольта. Включаем нагрузку: дальний свет фар, обогрев заднего стекла и отопитель на максимум. Заряд 14,1 Вольта. Писк от ремня, но причина в том, что ремень установлен не по размеру. На данном автомобиле стоит компрессор кондиционера, на нём скручена муфта и поэтому ремень "проложен" мимо)

Автоматического натяжного устройства не хватает, что бы выбрать лишнюю длину. По идее надо подбирать ремень чуть меньшей длины, буквально на 1-1,5 см(может не много) больше и тогда всё будет отлично! Если на автомобиле включить только фары и печку в первом положении-то никакого писка от ремня нет.

Одну плюсовую гайку пришлось оставить старую, так как они ниже, а новая выше и из-за этого не хватает резьбы на болте диодного моста.

По материалам:

-ротор(якорь) генератора-б/у1750р

-подшипник генератора передний FAG 6303-2RSR-C3 Korea-837р

-подшипник генератора задний FAG 6003-2RSR-C3 Portugal-610р

-стопор переднего подшипника генератора AZB 7409-84р

-кольцо уплотнительное AZB 9931-182р

-винт ПТГ 4х20 DIN 7991 нержавейка А2-4р/шт х4=16р

-винт М5х60 AZM 0731-55р/шт х4=220р

-винт 5х20 DIN 912 нержавейка А2-7р/шт х3=21р

-винт 4х12 DIN 912 нержавейка А2-3,1р

-винт 4х20 DIN 912 нерж А2-4,5р/шт х2=9р

-шайба плоская 4 DIN125 нержавейка А2-0,6р х3=1,8р

-шайба плоская 5 DIN125 нержавейка А2-0,7р х3=2,1р

-гайка с фланцем М8 DIN 6923 нержавейка А2-7,7р х2=14,4р

-датчик давления масла Metako-930р

По работе:

-ремонт генератора-1650р

-снятие/установка генератора-550р

-замена датчика давления масла-350р

-компьютерная диагностика-0р

Итого: 7230,4р

Может что-то забыл написать, может не по порядку, может какие-то неточности.Всё может быть)

...Продолжение следует...

Ремонт генератора Рено Симбол часть 2

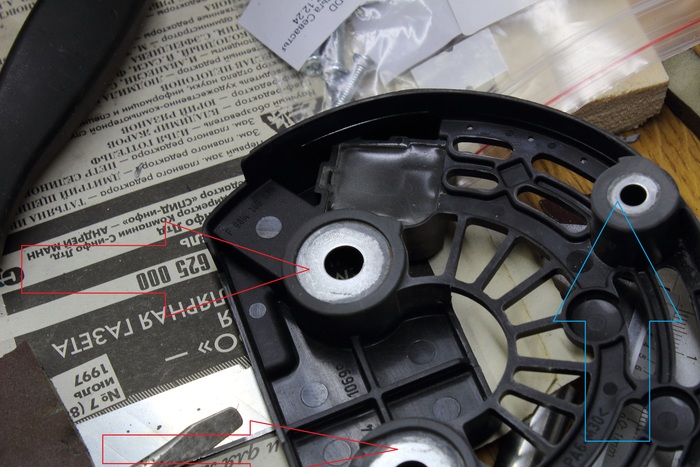

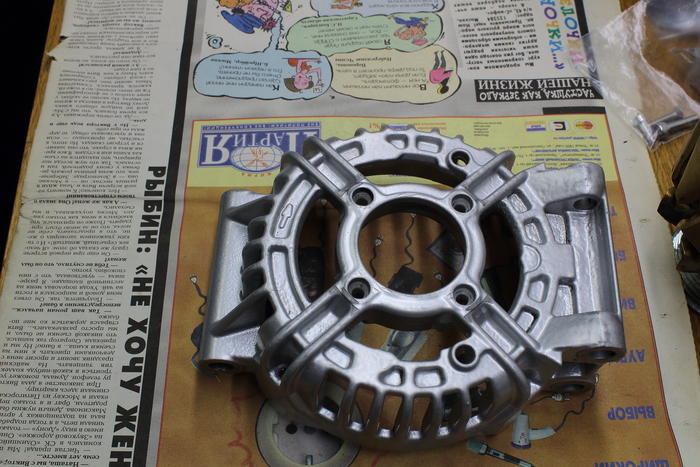

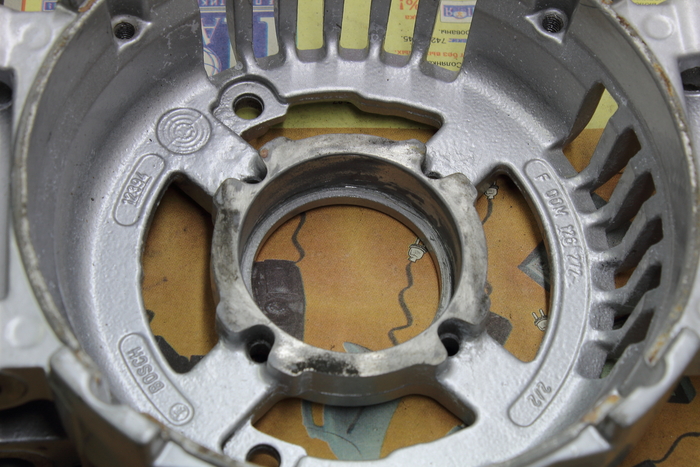

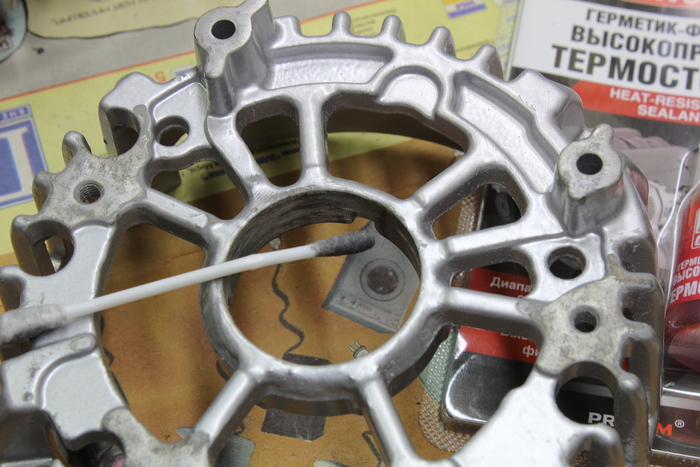

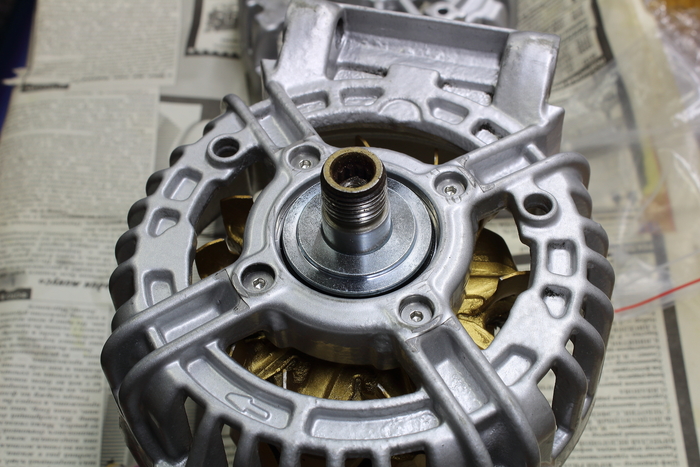

Берём отмытую переднюю крышку генератора и внимательно осматриваем нет ли на ней трещин либо других дефектов.

Особенно внимательно нужно смотреть посадочное место под передний подшипник: иногда при не правильной выпрессовке или запрессовке могут появиться трещины-с таким дефектом крышка подлежит замене! Но это обычно бывает когда посадочное место имеет тонкие стенки, например на генераторах Ваз-2110-там ещё ко всему передний подшипник по заводскому завальцован(если он конечно же не менялся). При замене некоторые после запрессовки кернят и без того тонкие стенки.

Но на нашем генераторе посадочное место под передний подшипник имеет достаточно толстую стенку-что является не сравненным плюсом. После выпрессовки старого подшипника зачищаем посадочное место.

В начале проходим лезвием канцелярского ножа стык стенки и упора крышки подшипника: что бы при запрессовке кромка подшипника плотно прилегала к упору.

Далее проходим красным скотч-брайтом по внутренней части посадочного места, но без фанатизма. Наша задача почистить посадочное место, а не увеличить диаметр). Так же желательно почистить место прилегания крышки переднего подшипника к посадочному месту. Можно либо лезвием либо скотч-брайтом. А ещё удобнее будет наждачной бумагой на поролоне зернистостью 240, 300.

На выходе должно получиться примерно так

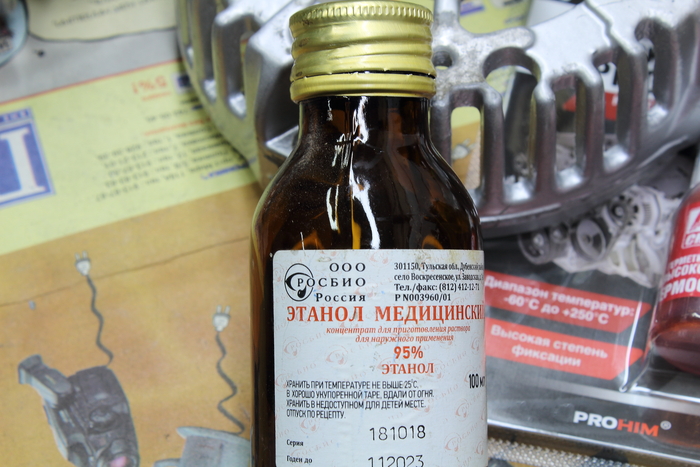

Далее обезжириваем спиртом посадочное место под подшипник ватной палочкой

Так как новый подшипник немного в масле, в начале вытираем чистой тряпочкой его целиком, а после посадочное место(кромку) подшипника обезжириваем спиртом.

Грязи на посадочных местах всегда в избытке, особенно после чистки)

Капаем пару капель фиксатора резьбы и ватной палочкой размазываем по всей окружности посадочного места в передней крышке. А теперь идем и запрессовываем: при запрессовке под переднюю крышку подкладываем оправку по диаметру упора крышки.

Запрессовывать с упором на передний упор подшипника всегда риск попасть на новую крышку.

Оправка нужна для того, что бы усилие при запрессовке нового подшипника шло на силовые элементы передней крышки генератора. Вот так.

Фиксатор резьбы я использую простой, он недорогой что-то в районе 150 рублей. Держит отлично

После запрессовки проверяем плотность посадки к упору крышки подшипника. Кстати, если при проверке вы видите, что есть не плотные места прилегания, то возможно упор был уже деформирован при запрессовке без оправки)

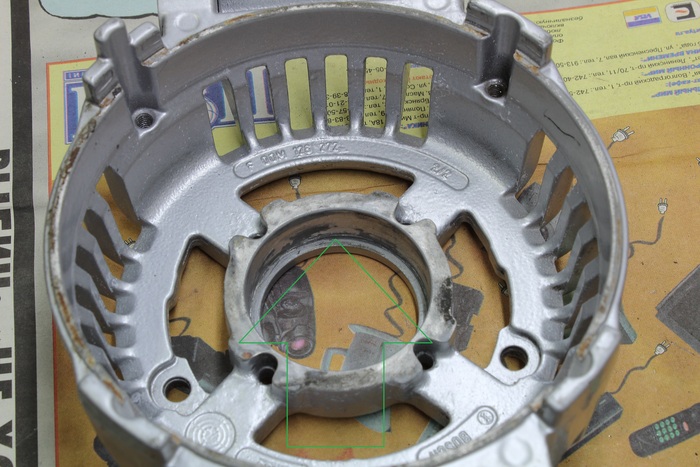

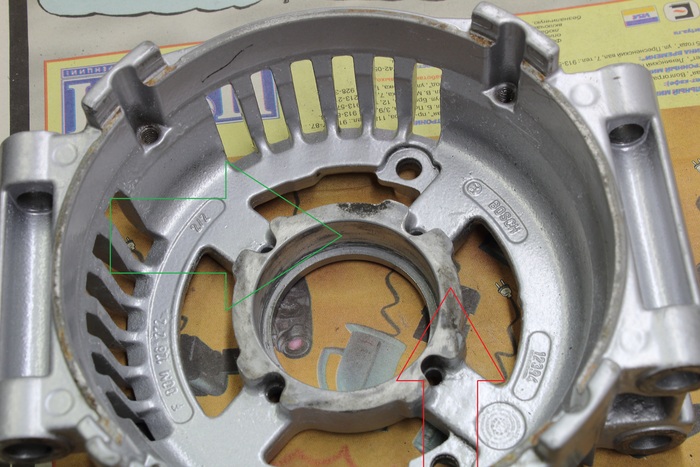

С внутренней стороны крышки кромка подшипника должна чуть-чуть выступать(может 0,2-0,3мм), это нужно для того, что бы стопор подшипника поджимал подшипник. То есть фиксация от продольного люфта. Передний подшипник не должен свободно(от руки) запрессовываться в крышку генератора: конечно эту проблему можно решить с помощью фиксатора резьбы, но не всегда.

Чуть не забыл новый подшипник так же запрессовываем оправкой-диаметр оправки=диаметр наружной обоймы подшипника. Кто-то запрессовывает новый подшипник и старым, но я всё же считаю(это только моё мнение) что оправкой будет более правильным. При запрессовке переднего подшипника усилие должно быть только по внешней обойме подшипника!

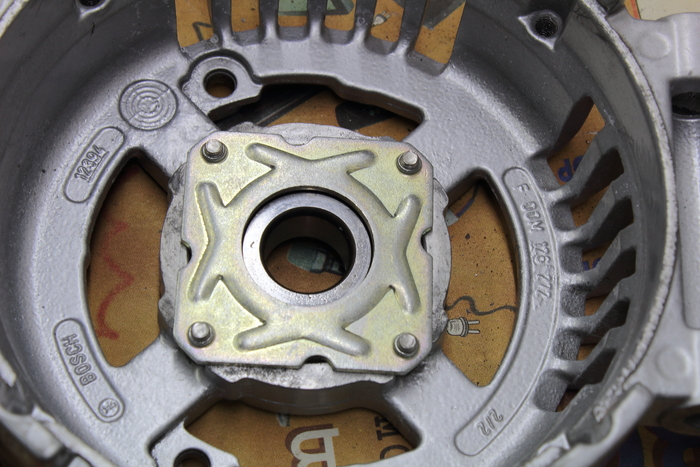

Стопор подшипника будем ставить новый. Обратите внимание, что стопор ставиться вот этой стороной к подшипнику. Жёлтый круг-это место прилегания стопора к внешней кромке подшипника.

Вот как должно быть! Если перевернуть стопор и притянуть винтами, то при вращении ротора(или якоря) будет касание выштамповки стопора и пыльника подшипника!

Винты крепления стопора подшипника использовал вот такие. Их так же садим на фиксатор. Для надёжности)

Головка винтов под шестигранник на 2,5 или на 3мм(уже забыл)

Шайбу или кольцо уплотнительное то же ставим новое. Красными стрелками обозначено место прилегания шайбы к подшипнику.

А вот этой стороной к шкиву генератора.

Одеваем переднюю крышку генератора на ротор. А сверху уплотнительное кольцо( или защитную шайбу?)

На посадочное место ротора и подшипника наносим немного смазки(желательно высокотемпературной) для предотвращения прикипания(окисления) соединения. Что бы потом при разборе не долбить молотком по передней крышке генератора что бы снять её))

Новое уплотнительное кольцо по наружному диаметру на 2 мм уже оригинального, это конечно не очень хорошо, может попадать грязь в этот зазор. Но с другой стороны в это есть один большой плюс! Это то, что кольцо, в случае его прикипания к валу, можно будет легче снять поддев аккуратно плоской отвёрткой. Оригинальное уплотнительное кольцо это не позволит сделать, так как зазора там почти нет)

Накручиваем пока что от руки составной шкив генератора

И переворачиваем его

Так как ротор с другого восстановленного генератора, то смысла его проверять не было, но всё же. Замер индуктивности или активного сопротивления. Проверка на 220Вольт с лампой на 75Ватт: один контакт на токосъёмное кольцо, а другой на полюс ротора-если не светится(мерцает или моргает) лампа, то всё отлично. Один контакт на одно токосъёмное кольцо, а другой контакт на другое, берём в руки ножовочное полотно,желательно это делать в перчатках, и противоположным краем полотна подносим к ротору. При минимальном расстоянии от ротора полотно должно начать вибрировать, а если коснуться ротора то оно при магнитится.

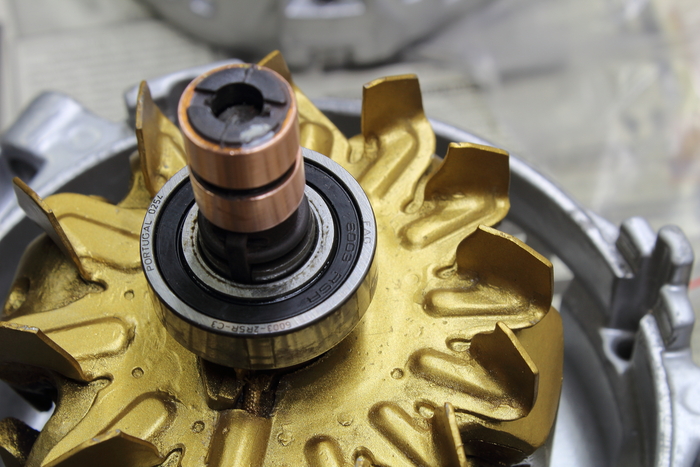

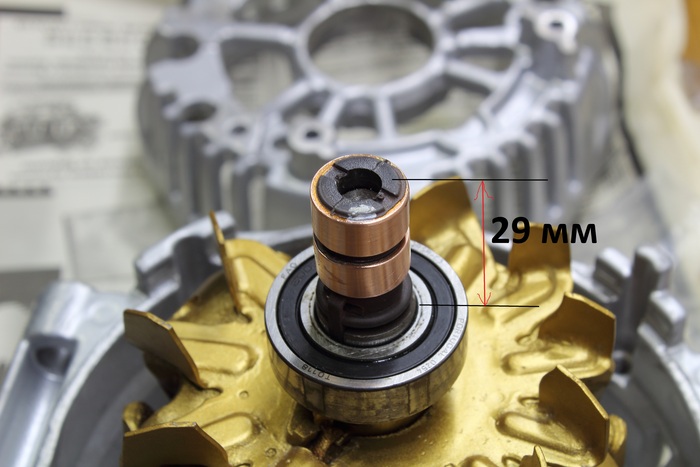

Расстояние(высота) от подшипника до верхней части токосъёмных колец 29 мм.

...Продолжение следует...

Помните своего тамагочи?

Если не помните или у вас его не было, то вы где-то потеряли кусочек сердца… но все можно исправить. С тамагочи можно поиграть прямо сейчас.

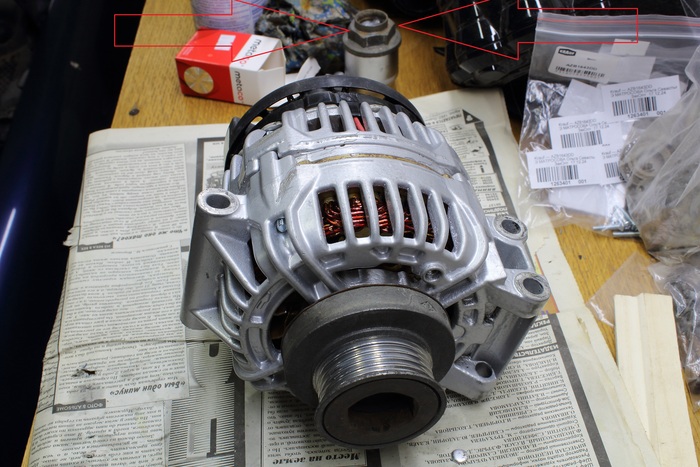

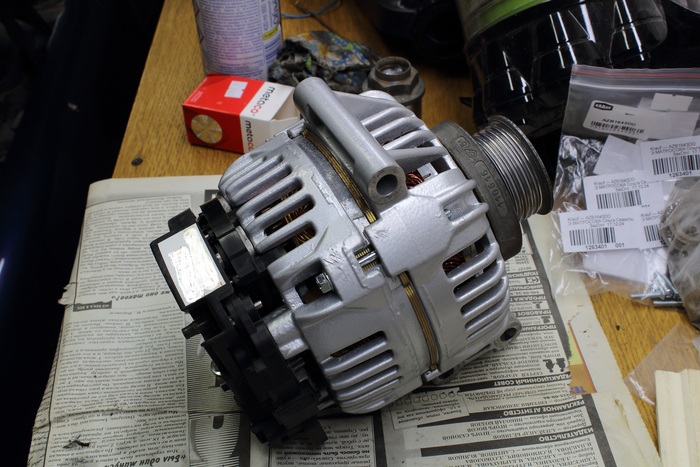

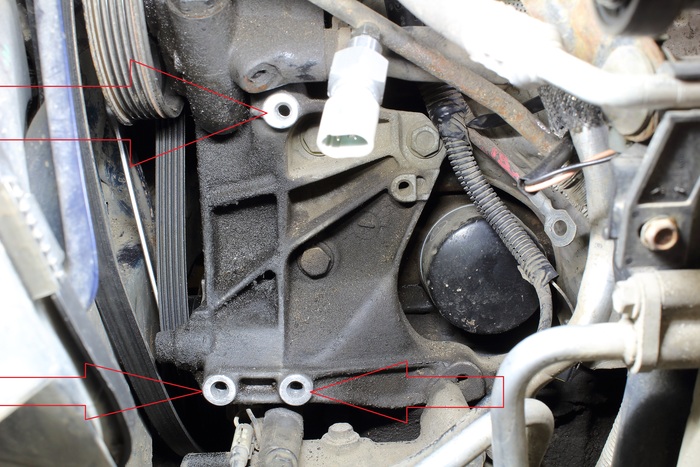

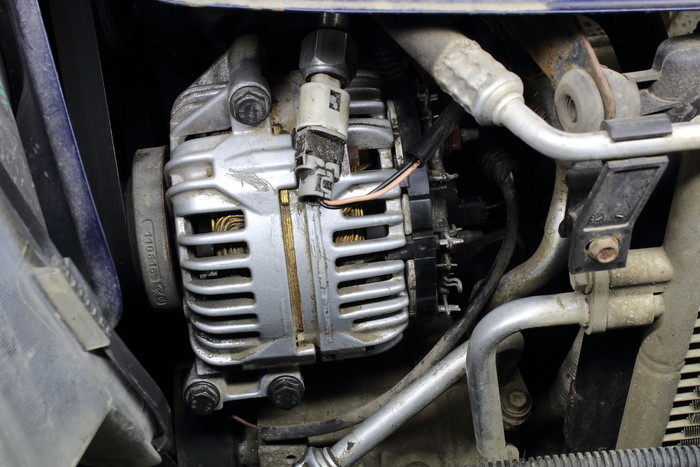

Ремонт генератора Рено Симбол

Сегодня будем пробовать отремонтировать генератор на автомобильчике Рено Симбол 2004 года выпуска.

Причина обращения: низкий уровень зарядки, при включении большой нагрузки: печка+обогрев заднего стекла+ближний свет фар, начинает "пищать" ремень генератора.

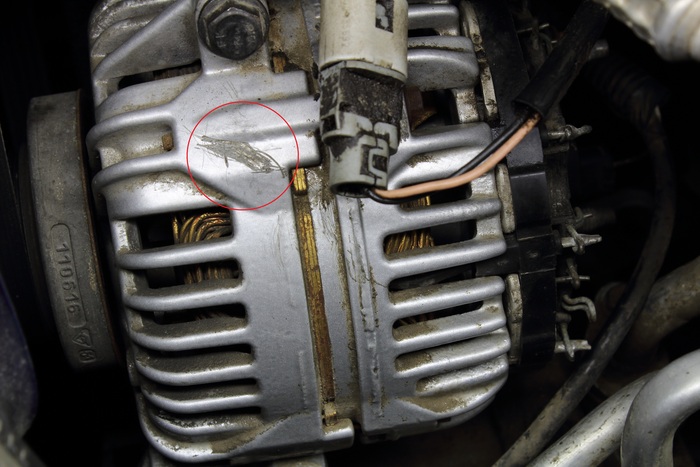

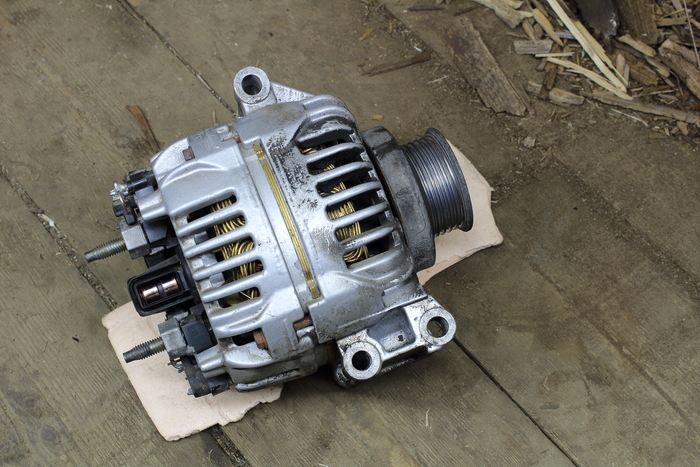

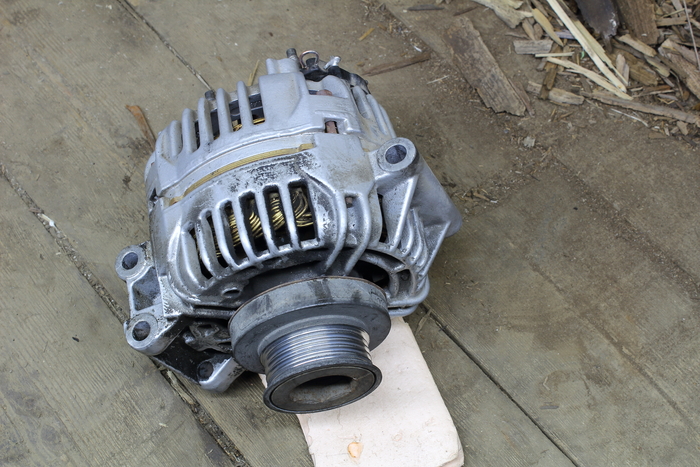

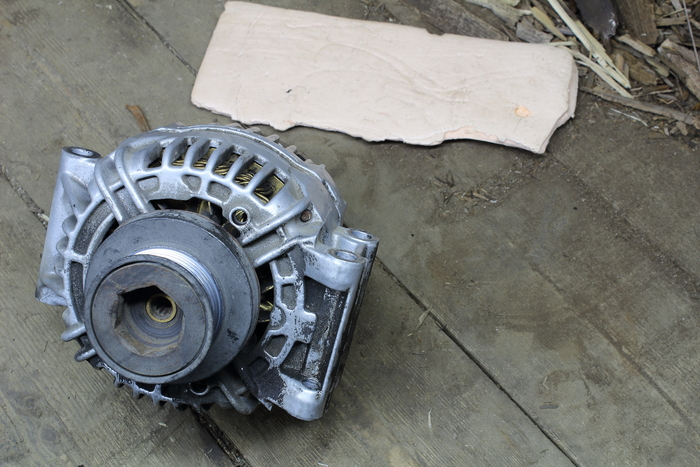

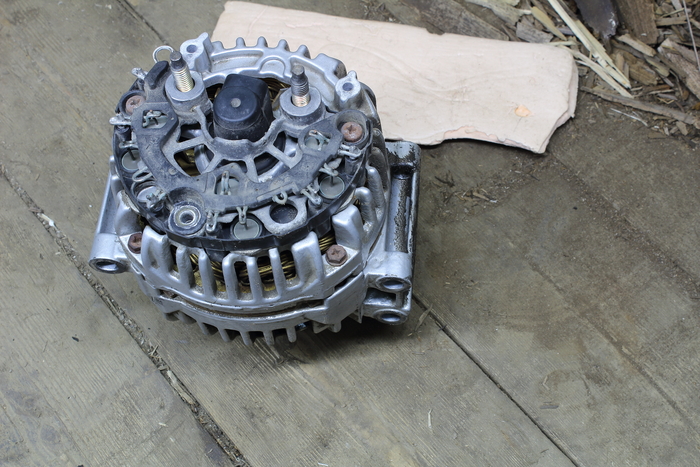

Вот собственно и сам пациент:

Задняя защитная крышка уже снята-что бы проверить генератор не снимая его с автомобиля. На 100% не проверить конечно, так как диодный мост соединён со выводами статора, но если есть короткое замыкание или обрыв то это можно обнаружить. И как говориться после проверки под подозрение попал ротор(

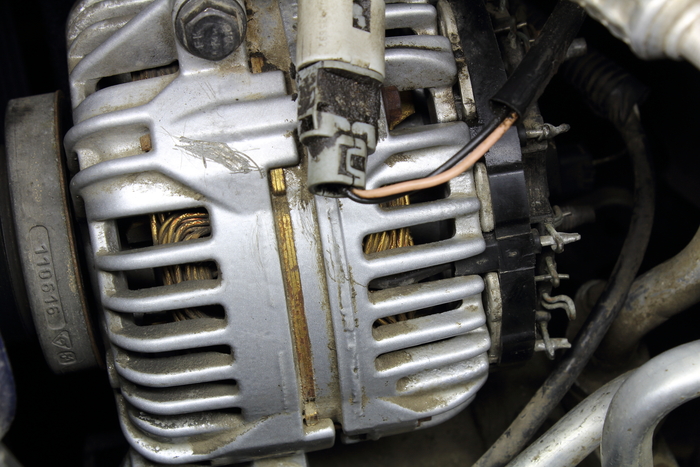

Посмотрим по ближе:

Сразу видно, что какой-то "специалист" уже пытался что-то ковырять(

То ли при установке, то ли зачем то пытались содрать защитное покрытие на передней крышке генератора. Загадка однако?

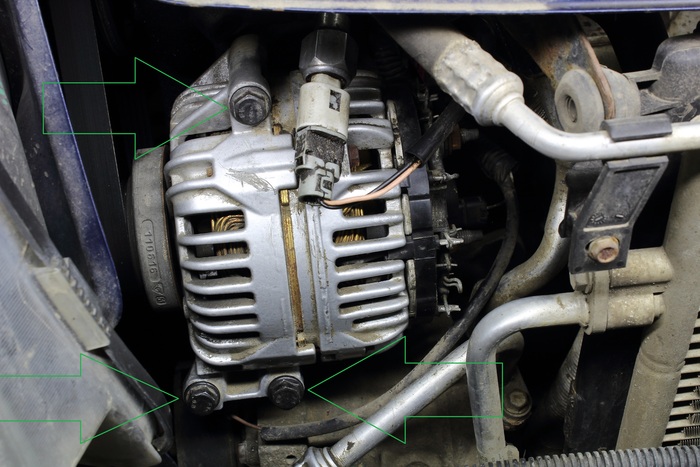

Снимается данный генератор достаточно легко: для начала ослабляем три болта, которыми он крепится к кронштейну:

Следующий шаг: ослабляем два болта(головка на 12мм) насоса гидроусилителя руля со стороны ремня генератора и один болт со стороны свечи зажигания первого цилиндра.

Далее берём накидной ключ на 14 и отводим автоматический натяжной ролик для ослабления ремня генератора. Снимаем сам ремень.

Полностью откручиваем все три болта крепления насоса гидроусилителя руля и выводим его из кронштейна влево(если стоять перед автомобилем). В итоге датчик давления, который находится на трубке насоса гидроусилителя руля, можно будет двигать, так как он будет мешать вынуть генератор из подкапотных недр).

Откручиваем полностью три болта крепления генератора к кронштейну двигателя. Откручивая последний болт придерживаем рукой генератор, что бы он своим весом не пробрякал и не повредил что нибудь рядом. Находи положение при котором генератор можно вытащить и аккуратно его достаем. Плюсовой провод и разъём регулятора напряжения у меня был предварительно отключен.

Осматриваем корпус на внешние повреждения.

Да что смотреть-разбираем. Ломать-не строить))

После того, как разобрали генератор осматриваем все детали на наличие повреждений или других дефектов. Кто-то скажет, что грязные детали бесполезно смотреть, я частично с этим соглашусь, Но! Если вы видите, что допустим по статору надолбило ротором и пакет,в которой сидят обмотки, имеет смещение, то понятно, что данный статор уже не пригоден. И смысла отправлять его в мойку нет. Это первичная диагностика после разборки генератора на части.

Перед мойкой передней крышки генератора выпрессовываем подшипник, предварительно открутив 4 винта крепления крышки подшипника. Ротор мы не моем так как он неисправен(об этом будет доальше). Крепёж генератора: винтики, болтики и гайки мы так же не моем они будут меняться на новые. Остальное всё в мойку. Берём отмытый статор внимательно осматриваем, если всё в порядке, то распаиваем выводы обмоток.

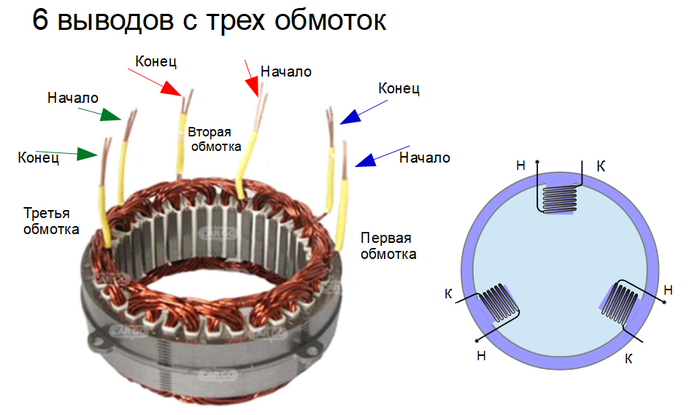

Будем проверять сначала слаботочкой. Три обмотки двойным проводом?

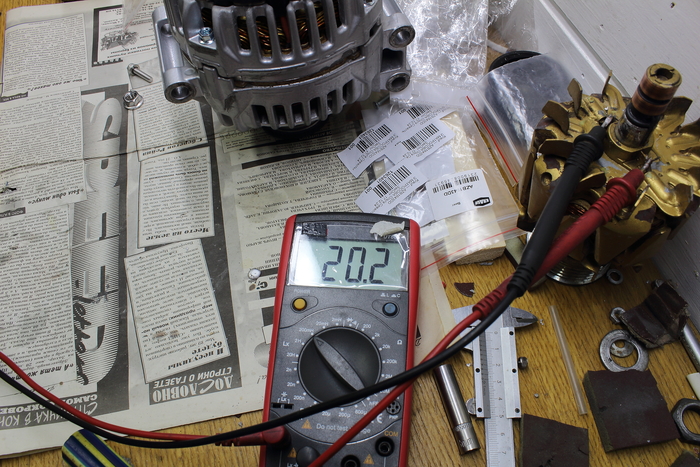

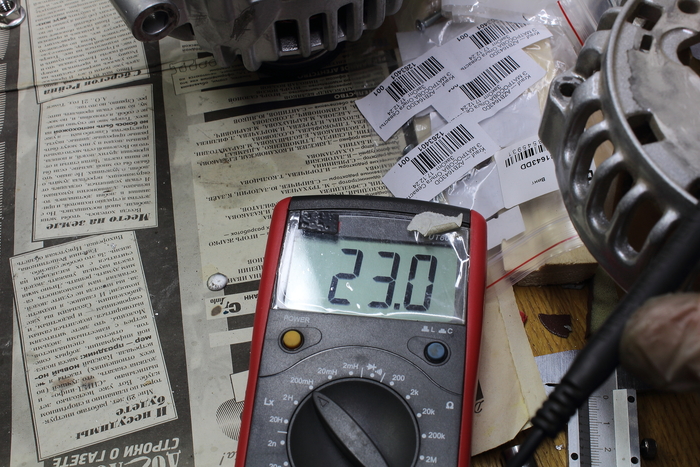

Замер индуктивности: первой обмотки 1-1

Замер индуктивности первой обмотки 2-2

Замер индуктивности второй обмотки 3-3

Замер индуктивности второй обмотки 4-4

Замер индуктивности третьей обмотки 5-5

Замер индуктивности третьей обмотки 6-6

Как видим всё в пределах допуска. Далее проверка на 220Вольт и ламы на 75 Ватт. Одним проводом касаемся корпуса статора, а другим поочередно к выводу обмотки. Если лампа не моргает(светит), то статор не имеет замыкания на пакет пластин. Если наша лампа начинает моргать или даже светиться, то обмотка имеет замыкание. Данный статор можно проверить на межвитковое замыкание и без специального прибора: одним концом провода касаемся одного вывода обмотки, а другим другого вывода и если лампа не моргает(или светится), то всё в порядке. Проверяем оставшиеся обмотки таким же способом.

Проверяем ротор на межвитковое замыкание: зная сколько должно быть, можно сравнить. Это ротор наш.

А вот это ротор с другого генератора Бош. Но он полностью взаимозаменяем с нашим.

Как видно на лицо межвитковое замыкание "нашего" ротора генератора-который мы будем ремонтировать.

Подшипники в генератор мы будем ставить наши любимые FAG. Правда в последнее время они подорожали(

...Продолжение следует...