Давно хотел сюда попасть и поснимать, как разливают металл. Есть в этом процессе что-то притягательное и немного магическое. Сразу вспоминаются советские фильмы про производственные подвиги. В предыдущих постах я показывал, как добывают руду в шахте и на карьере, был на обогатительной фабрике. А теперь последняя часть - получение металла. И

За металлом я приехал на Норильский НМЗ. Он обрабатывает рудные концентраты, которые идут с Талнахской и Норильской обогатительных фабрик и никелевый шлак Медного завода, а итоговый продукт производства - медно-никелевый файнштейт - черновой сплава, из которого на следующих этапах будут извлекать отдельные цветные металлы.

Краткая история: Норильский НМЗ стали строить в 70-х годах после открытия и начала разработки Талнахского рудного узла — одного из самых крупных месторождений медно-никелевых руд в мире. Его запасы превышали те, что первоначально нашли в Норильске в первой половине 20 века в сотни раз. Уже работавшие на тот момент Никелевый и Медный заводы не могли обработать этот дополнительный объем сырья. И тогда приняли решение строить еще одну обогатительную фабрику в Таланте и новый завод.

Первые работы на площадке начались в 1971 году. Спустя десять лет завод дал первый металл. А в 1984 году «Надежда» вышла на проектные мощности. Сейчас завод носит имя Борис Колесникова, директора комбината, при нём НМЗ был запущен в эксплуатацию.

Ранее на этом месте был аэропорт «Надежда», поэтому завод назвали также. А перед входом в память об этом важном месте поставили на постаменте самолет АН-26. Хотя первоначально завод он числился как Второй никелевый

Основным сырьем для НМЗ служит пульпа, которая идет с Талнахской обогатительной фабрике. Фабрика находится в 40км и от нее проложен трубопровод, по которому рудные концентраты поступают на завод.

Пульпа содержит много воды, поэтому первым этапом ее сгущают и после шихтуют, то есть создают из нее необходимую для плавки в печи смесь с нужным по технологии содержанием компонентов. Одним из таких является речной песок. Он при плавке сырья в печи связывает железо и переводить его в шлак, чтобы в сплаве оставались только ценные цветные металлы.

А песка нужно много. И его все лето поднимают со дна Енисея и баржами привозят в сначала в Дудинку, а оттуда по железной дороге на завод. Так как летняя навигация всего 100 дней, песка в порт привозят на весь следующий год, пока Енисей снова не откроется ото льда следующим летом.

Готовую шихту обезвоживают на керамических дисковых ваккум-фльтрах, затем сушат и отправляют в печь

В печи взвешенной плавки сырье плавится и получается первоначальный сплав, который называется Штейн. На фото происходит процесс под название выход штейна.

Самая эффектная часть этого процесса - когда плавильщик прожигает глиняный шпур. То есть вскрывает пробку в боковой стенке печи и освобождает отверстие, через которое расплав выходит наружу. В этот момент летит куча искр

Металл выходит из печи с температурой где-то 1250 градусов. По желобу он сливается в ковш и отправляется на следующий этап - конвертирование штейна в файнштейн.

Что это значит. При первичной плавке руды получается расплав, в составе которого помимо цветных металлов (меди, никеля и других подобных) присутствует еще черный металл - железо. И такой «грязный» продукт называют Штейном.

Далее чтобы избавиться от примеси железа расплав повторно выливают в печь, продувают кислородом, и выводят остатки железа в шлак. В результате получается более чистый сплав с большей концентрацией цветных металлов.

Так из Штейна - обычного расплава, получается улучшенный - то есть файнштейн

Готовый файнштейн далее разливают в слитки по 25 тонн. Они остывают трое суток и отправится в порт Дудинки и от туда по Северному морскому пути на Кольский полуостров в город Мончегорск на дальнейшую переработку.

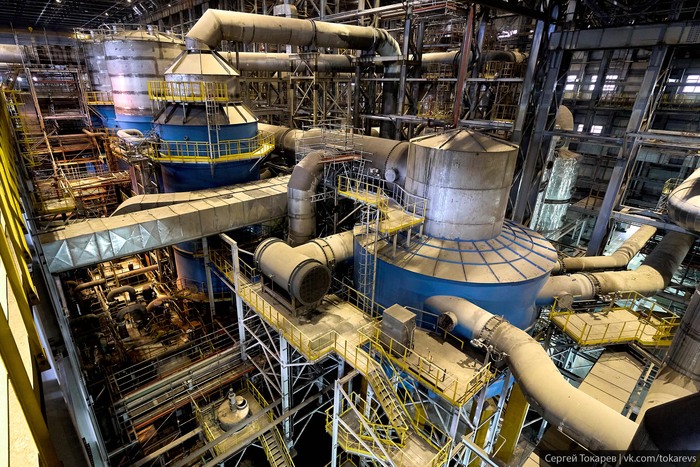

На этом процессы связанные непосредственно с металлом закончены. А мы идем на новую часть завода - цех производства и нейтрализации серной кислоты. Это полноценное химическое производство, которое построили в рамках «Серной программы». Его задача очистить отходящие от печей газы от диоксида серы.

Цех запустили в октябре 23 года. Его возведение стало крупнейшей стройкой в Норильске со времен Советского союза. Это комплекс громадных зданий, самое большое 100 на 200 метров, известняковое месторождение и гипсовый полигон с транспортной линией.

В первом здании происходит вся основная химия. Отходящие от печей газы очищают и отделяют диоксид серы (SO₂), затем его окисляют, чтобы получился триоксид (SO₃), и следующим шагом переводят в серную кислоту (H₂SO₄).

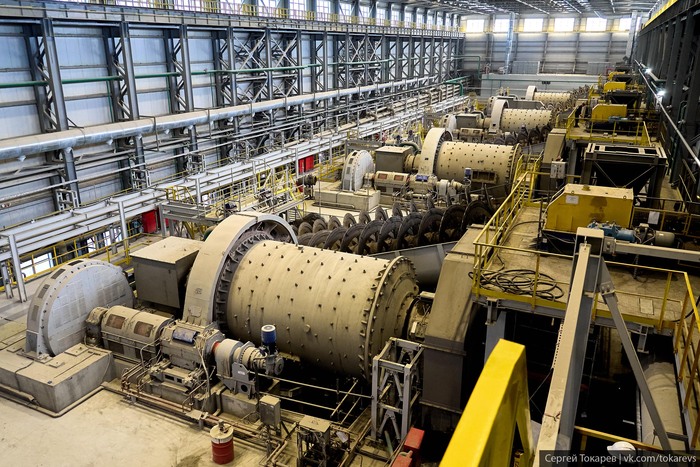

Второй компонент - известняк. Его привозят на завод с месторождения Мокулаевское, которое находится рядом с Талантом. В ангар одновременно может заехать два состава по 8 вагонов. Тут их разгружают и по подземной транспортной линии известняк поступает в отделение производства известнякового молока

Известняковое молоко - это суспензия из воды и измельченной породы. Известняк сначала дробят в шаровых мельницах, а затем перемешивают с водой. Далее «молоко» смешивают с серной кислотой и получается гипс, который отправляют на хранилище.

На этом цепочка химических преобразований завершается. Вредный продукт превращен в нейтральный.

Сейчас гипс отправляют в хранилище, а далее планируют применять его для закладки использованных выработок в шахтах. Таким образом получается безотходное производство.

Кстати, пока перепроверял данные для поста, узнал, что на днях НМЗ отметил 45 лет. И пишут, что за свою историю он выпустил 12 миллионов тонн файнштейна. Также каждая 10 тонна никеля в мире выпущена на «Надежде». А если всю продукцию, выпущенную заводом за 45 лет поместить вагоны, то этот поезд может обогнуть земной шар 76 раз.

Все посты можно посмотреть в серии «Красноярский край от края до края».

Также есть видео с завода, где можно посмотреть все детальнее

И на рутуб, если ютуб не грузит