Ученые Пермского Политеха разработали модель, которая позволит акустическим сенсорным экранам точнее распознавать касания

Сенсорные экраны смартфонов, планшетов, терминалов давно стали частью нашей повседневной жизни. Этим их применение не ограничивается, они используются даже на нефтяных и химических производствах, в шахтах и космических кораблях. Однако в таких неблагоприятных условиях их работа затруднена, поскольку они плохо переносят вибрации, влагу, пыль и повреждения: экран начинает хуже реагировать на касание, что затрудняет использование устройства. Ученые из Пермского Политеха нашли способ, как улучшить работу сенсорных устройств даже в агрессивных средах.

Статьи опубликованы в журнале «Вестник ПГТУ. Радиотехнические и инфокоммуникационные системы», 2024, № 2(62) и сборнике трудов международной научно-практической конференции «Современное программирование», (Нижневартовск, 2024). Исследование выполнено в рамках программы стратегического академического лидерства «Приоритет 2030».

В современном мире сенсорные экраны превратились в универсальный инструмент управления для самых разных устройств – мобильных телефонов, планшетов, компьютеров и терминалов. Постепенно вытесняя традиционные средства ввода данных, такие как клавиатуры и мыши, сенсорные технологии находят все более широкое применение не только в повседневной жизни, но и в профессиональной деятельности. Их сфера использования огромна: от забоев угольных шахт, химических производств, нефтяных баз, сталелитейных цехов и морских кораблей до информационных терминалов под открытым небом, медицинского оборудования и космических кораблей.

При попадании влаги, пыли, из-за механических повреждений и вибраций экраны часто начинают работать некорректно, что мешает пользоваться устройством – например, когда под дождем телефон начинает хуже реагировать на касания, только в промышленных масштабах такие неблагоприятные условия возникают намного чаще.

Существуют разные технологии функционирования таких экранов. В устройствах, которые работают в агрессивных средах (например, открытое море, пустыня или терминалы быстрой оплаты, размещенные на улице) используют в основном резистивные или емкостные технологии: первые работают от любого нажатия (палец, перчатка, ручка), вторые – только от пальца. Но зачастую они либо являются дорогими, либо недостаточно надежными.

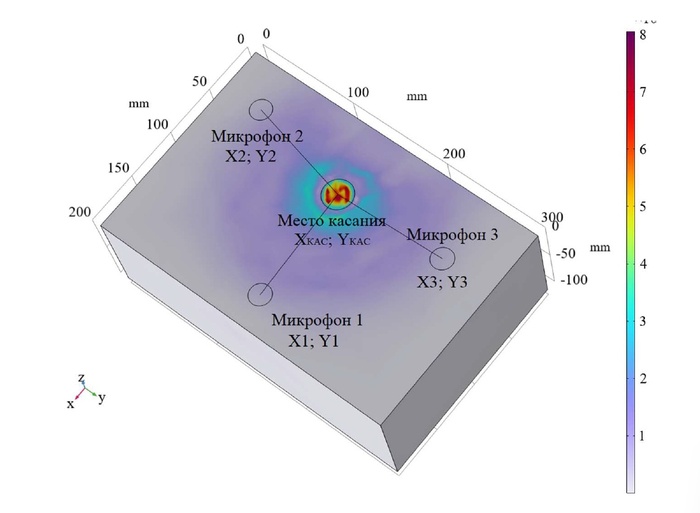

Ранее учеными Пермского Политеха был предложен сенсорный экран, основанный на регистрации звуковых волн, которые возникают при соприкосновении с панелью. Когда пользователь нажимает на панель, звук распространяется по материалу и улавливается микрофонами, расположенными на поверхности. Зная его скорость и время прихода сигнала к каждому акустическому датчику, можно точно вычислить координаты касания. Но это сложная задача.

Существующие методы локализации звука в пространстве не всегда удобны: одни требуют слишком много микрофонов, другим нужны специальные датчики из особых материалов. При этом большинство решений обеспечивает четкое определение положения с точностью до одного метра, тогда как для корректной работы сенсорных экранов необходимы значения в миллиметрах.

Ученые Пермского Политеха разработали математическую модель, которая поможет определять место нажатия с высокой эффективностью. Она преобразует данные, зарегистрированные микрофонами, в координаты точки касания.

– Система определяет место в масштабе миллиметра, что важно для устройств разного спектра назначения. Технология устойчива к механическим воздействиям, пыли и влаге, так как не зависит от дополнительных элементов, которые легко выходят из строя. Для работы достаточно всего трех микрофонов, что снижает стоимость устройства – поясняет Алексей Козин, аспирант, ассистент кафедры «Автоматика и телемеханика» ПНИПУ.

Численную модель проверили двумя способами: в среде моделирования SciLab, а также в программе, которую ученые написали специально для этой задачи.

– Эксперименты показали, что для достижения наилучших результатов нужно размещать микрофоны как можно дальше от центра – например, в виде треугольника, один из углов которого равен 90°, то есть по углам экрана, если он сам имеет форму прямоугольника. Важной особенностью ее реализации является настройка параметров для вычислений, что обеспечивает близкую к 100% вероятность точного определения места касания, – рассказывает Владимир Фрейман, профессор кафедры «Автоматика и телемеханика» ПНИПУ, доктор технических наук.

Кроме того, модель позволяет сократить количество вычислений до 2-4 циклов, что делает систему быстродействующей. Ученые также обнаружили, что начальное приближение для расчетов предложенный системы уравнений численными методами лучше всего задавать в центре экрана для достижения точности локализации с погрешностью не более 0,1 мм.

Новые модели открывают перспективы для создания сенсорных устройств, способных работать в экстремальных условиях — от промышленных цехов до открытых пространств. Эта технология будет полезна для использования в робототехнике, промышленности, изделий специального назначения и других областях, где требуется долговечность, высокая надежность и точность.