Илон Маск объяснил, почему BFR будет стальной

В новом интервью, который взял у Илона Маска научно-популярный журнал Popular Mechanics, предприниматель объяснил, почему он решил производить новую ракету BFR из нержавеющей стали, а не композитных материалов, как планировалось ранее. Это будет первая попытка сделать стальную ракету с 50-х годов прошлого столетия, во время американской программы Атлас.

Интервью брал главный редактор Popular Mechanics Райан д'Агостино. Переводил ТС.

д'Агостино: Вы заняты ре-дизайном Starship.

Маск: Да. Я изменил дизайн Starship и бустера Super Heavy на использование особого сплава нержавеющей стали. Я долго об этом думал. И это весьма контр-интуитивно. Мне понадобилось немало сил убедить команду двигаться в этом направлении.

Но сейчас они в этом убедились. Мы раньше пробовали сложный состав углеродного волокна; прогресс был очень медленный, а стоимость - $135 за кг. И отходы достигают 35% - вы нарезаете волокно, и не все можно использовать. Волокно нужно перемешивать с высокопрочной смолой - от 60 до 120 слоев - и это сложно.

д'Агостино: Как это сравнивается с нержавеющей сталью?

Маск: Вот что контр-интуитивно о нержавеющей стали: всем понятно, что она дешевая и быстрая в производстве, но не всем понятно - что она легче остальных материалов. Но, на самом деле, она - легче. При криогенных температурах ее прочность увеличивается на 50%.

Большинство сплавов стали становятся очень хрупкими при криогенных температурах. Вы это видели в экспериментах с жидким азотом - окуните в него сталь, и ее можно разбить молотком, как стекло. Для большинства сплавов стали это так, но не для нержавеющей стали, в которой есть большой процент хрома и никеля. Они увеличивают прочность, оставляя при этом высокую пластичность. У вас остается 12-18% пластичности при температуре -330F (-201C, 72K). Очень пластичная, очень прочная. Нет проблем с трещинами.

Стойкость от трещин - это если в материале появилась небольшая трещина, остановится ли ее рост сам по себе, или же она продолжит расти при множественных циклах вибраций и нагрузок.

д'Агостино: То есть, некоторые материалы могут сами остановить рост трещин.

Маск: Да. Например - керамика - как в кофейной кружке - плохо останавливает рост трещин. Когда трещина появилась, она расползается как стекло. У металлов же различные показатели стойкости к трещинам, которые также зависят от температуры. Ударная вязкость, с технической точки зрения, это площадь под диаграммой деформирования - показатель того, насколько при определенной нагрузке материал может деформироваться. Это важное преимущество.

Нержавеющая сталь использовалась на ранних этапах программы Атлас. Ранний Атлас был стальным баллоном. Но толщина корпуса была настолько малой, что он проваливался под собственным весом. Его нельзя было даже поставить вертикально - он проваливался, как надувной замок. Он не выдерживал даже малой полезной нагрузки - были несколько случаев, когда Атласы проваливались на стартовом столе с разрушительными последствиями.

Второе преимущество стали становится очевидным, когда ракета Starship возвращается в атмосферу. У стали высокая температура плавления. Намного выше, чем у алюминия. Углеродное волокно же не плавится вовсе, а вместо этого в нем разрушается резина. Поэтому, алюминий и углеродное волокно, при стабильной нагрузке, ограничены температурой примерно 300F (149C). Можно ненадолго подняться выше - примерно 350F (176C). 400F (204C) - уже превышает предел. Материал слабеет. Есть составы углеродного волокна, выдерживающие такую температуру, но с падением прочности.

А сталь выдерживает температуры в 1500-1600F (815-871C).

д'Агостино: У вас есть собственная команда металлургистов?

Маск: У нас есть отличная команда по материалам, но для начала мы просто возьмем уже существующую нержавеющую сталь серии 301 высокого качества. Тут есть еще один момент. При взлете вам нужен материал прочный при криогенных температурах. При возврате вам нужен материал выдерживающий высокие температуры. Масса и толщина теплового щита зависит от температуры между щитовыми плитами и корпусом ракеты.

На корабле Dragon, например, толщина теплового щита зависит от количества тепла, проникающего с щита на корпус ракеты. Дело не в износе щитовой плиты, а в теплопроводности между ней и линии соприкосновения с корпусом. Поэтому Dragon не теряет плиты при спуске с парашютом.

При использовании стали, мы можем достичь температуру соприкосновения не в 300F (149C) а в 1500F (815C). Это значит, что в тыльной части ракеты тепловой щит не нужен совсем.

Что же касается лобовой части, у нас будет первый в мире регенеративный тепловой щит. Нержавеющий корпус с двумя слоями - как большой стальной бутерброд - соединенный стригнерами. Между слоями течет жидкость - вода или топливо - а снаружи есть микро-перфорации, через которые оно вытекает. Очень мелкие, издалека их не увидеть. Но это испарение будет охлаждать лобовую часть корпуса. Вся ракета будет выглядеть одинаково, как коктельный шейкер. Но одна из сторон будет сделана с двойными стенами, которые дополнительно будут усиливать корпус, чтобы его не постигла судьба Атласа. Получается тепловой щит, который также работает как часть корпуса.

Насколько мне известно, такую схему никто раньше не предлагал.

д'Агостино: Это огромное изменение.

Маск: Да.

д'Агостино: Откуда возьмете сталь?

Маск: Это обычная нержавейка серии 301. Для сравнения - из серии 304 делают горшки. Ее много.

д'Агостино: Как это повлияет на ваше расписание?

Маск: Это его ускорит.

д'Агостино: Потом что с этим легче работать?

Маск: Да. Со сталью очень легко работать. Уже не говоря о том, что оптовое волокно стоит $135 за кг, с отходами в 35%, так что реальная стоимость достигает $200 за кг. Стоимость стали - $3 за кг.

д'Агостино: Хорошая идея.

Маск: Да.

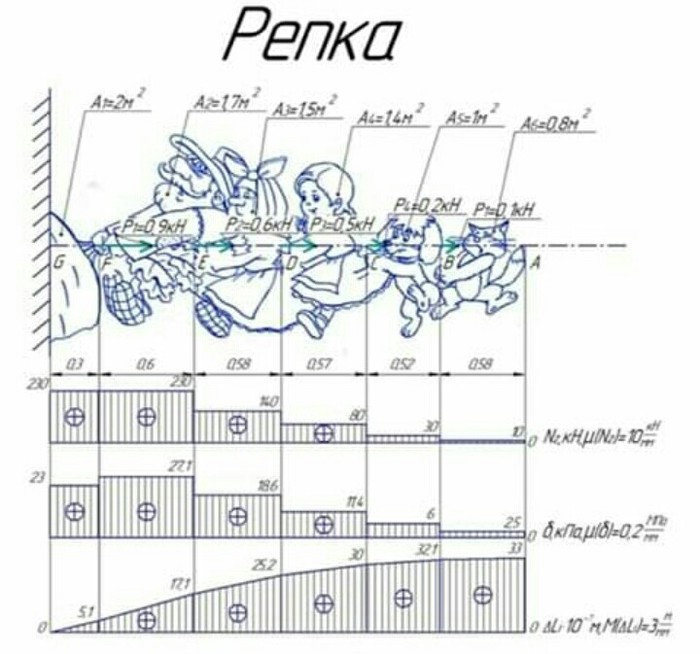

Расчёт стержня на растяжение-сжатие онлайн

Когда то давно я долгими ночами решал задачи по сопромату. Сегодня это совершенно бесплатно на нашем сайте.

Любимые задачки по сопромату.

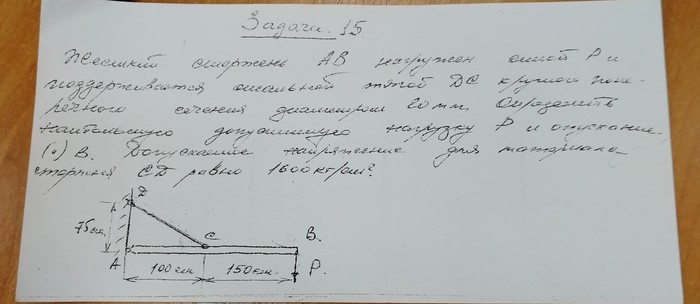

Здравствуйте, господа-товарищи! На дворе конец декабря, а значит пора сессии. Так вот, прошу о помощи. Не могли бы знающие люди натолкнуть(не нужно мне решать, достаточно подсказать формулу или как-то иначе подсказать) на решение этой задачки, а именно второго вопроса(опускание точки В), прошерстил уже пол интернета и учебник, но не могу найти принципа решения. Потратил уже почти сутки, но без толку. Спасибо.

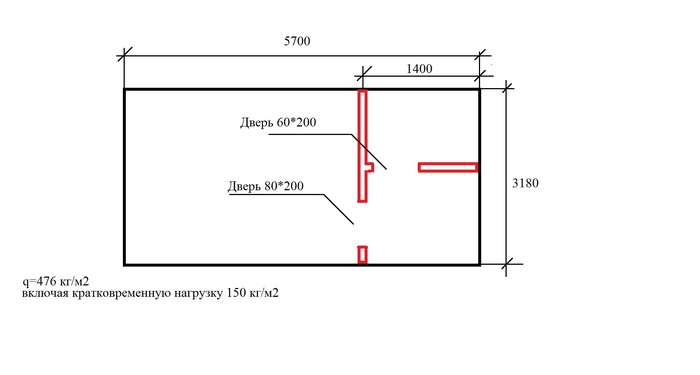

Расчет нагрузки на плиту перекрытия

Товарищи, доброго времени суток!

Нужна помощь в расчете нагрузки на плиту перекрытия (дом проекта 1-464А-17, хрущевка, желтая квартира на схеме). Сам не могу точно рассчитать, тк был отчислен из универа как раз по причине завала сопромата )

Имеется плита перекрытия полнотелая толщиной 10 см с опиранием на все четыре стены по периметру. Планируется перегородка на плиту по указанным размерам с закреплением уголками через анкера по периметру. 1 м2 перегородки весит 50 кг, всего 8,45 м2 (~450 кг). Вес напольного покрытия составит ~80 кг. При толщине перегородки в 7.5 см общая площадь опирания перегородки получается 0,24 м2. Это получается 1,875 кг/м2 или вес перегородки можно принимать не как точечную нагрузку, а как распределенную? Опять же, на соседней плите перекрытия (2310*5600) стоит сантехшкаф весом 3.5 т и прекрасно себя чувствует. Долго юзал строительные форумы, ничего внятного не нашел.

Собственно, вопрос: встанет ли подобная перегородка?

П.С.: Тк пост не несет никакой пользы и развлекательного контента, ставлю соответствующий тег и оставлю пару комментов для минусов.