Absurdistcap

Турельный психоз (Турели Portal 3d печать)1

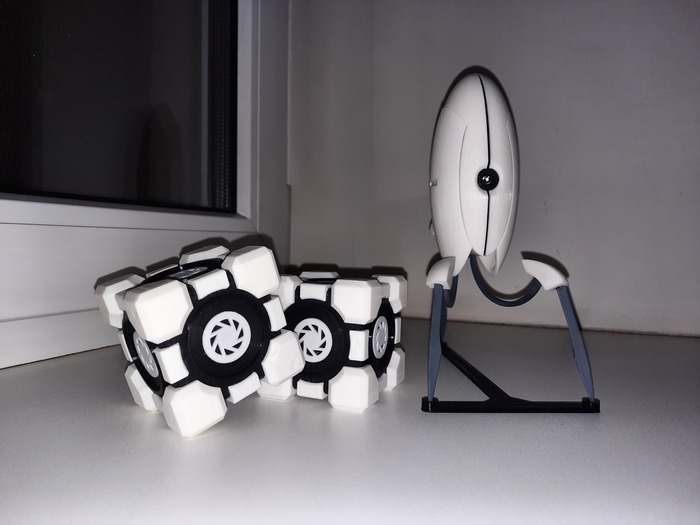

В прошлом году довелось изготовить фигурку Турель Portal / Portal 2 (3d печать). Однако история не утихла и возымела свое продолжение, о чем и пишу вам. Кстати говоря, по каким-либо вопросам моделирования или печати можете обратиться VK, с радостью на них отвечу.

Как же можно было дойти до такой турельной одержимости, спросите вы? Всему виной небезысветная ОРВИ, которая в легкой форме терзала меня в очередной раз. В один из болезненных вечеров под воздействием высоких температур я имел неосторожность столкнуть с полки свою фигурку. Последствия оказались для нее фатальными.

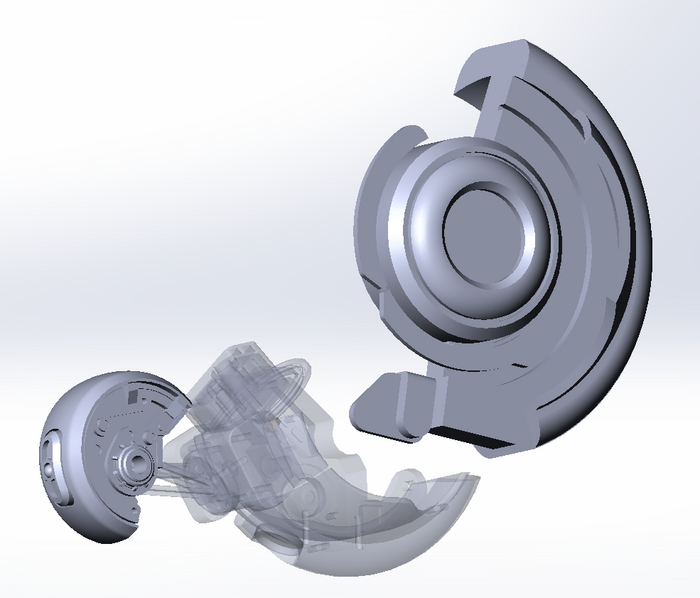

И все таки к охранной турели я привык, и освободившееся место было решено заполнить тем же, что там и стояло. Приступил к изготовлению новой единицы. Начал с моделирования, а если точнее, с намерения устранить ряд недочетов прототипа. Был улучшен процесс сборки корпуса (добавлен винт) и доработана фиксация боковых спонсонов с пушками (добавлены упругие защелки, которые не только надежно фиксируют детали, но и облегчают переоснащение игрушки).

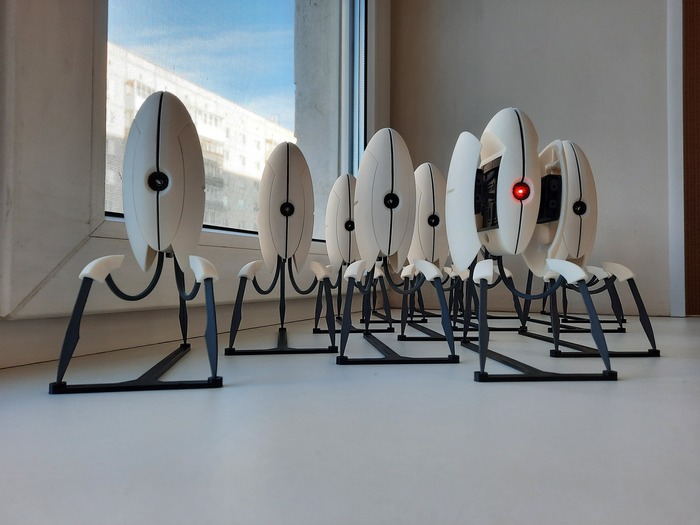

С моделью покончено, приступаем к печати и сборке. В процессе работы вдохновлял себя видеоматериалами по игре и наткнулся на хор турелей. Тут-то, вероятно, в мою голову и закралась навязчивая идея... А не перевыполнить ли план?

С этой мыслю я поддался одержимости, которая чуть было не превратила мою комнату в производственный цех. Для ускорения покрасочной работы была изготовлена оснастка, а от пластиковой пыли резало глаза.

Узрите же результат непосильных трудов.

Словом, на втором десятке все таки отпустило. Было решено сделать перерыв, появилось время на другие занятия. Довелось даже набросать статейку на тему проделанной работы. Но вот незадача! На полке попросту не хватило места! Вот и думаю, что же теперь с ними делать, может друзьям в подарок отправлю.

ПС. АНОНС:

Турель Portal / Portal 2 (3d печать)

«Попробуйте подойти к этой крошке - вам крышка!»

- Кейв Джонсон

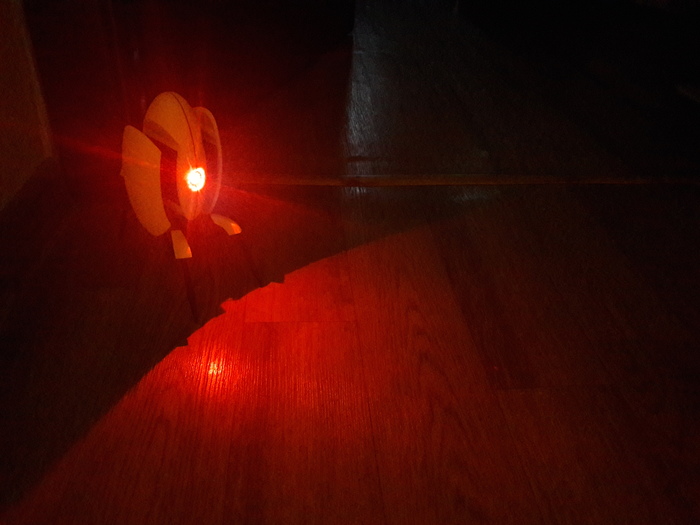

Предлагаю вниманию читателей и зрителей образец турели из небезызвестной игры Portal и Portal 2. Все детали (штифтов из зубочисток) были напечатаны на 3d принтере. 3d модель также собственного производства. Оснащена светодиодной подсветкой. Высота фигурки - 180мм. По каким-либо вопросам моделирования или печати можете обратиться VK.

В режиме «боевого охранения».

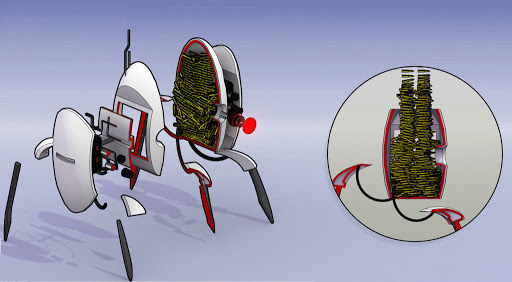

Створки переоснащаются, имитируя возможность раздвижения-сворачивания турели.

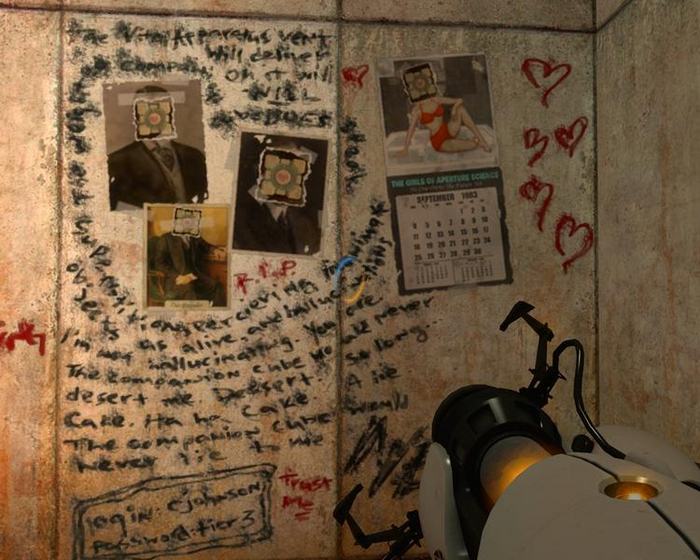

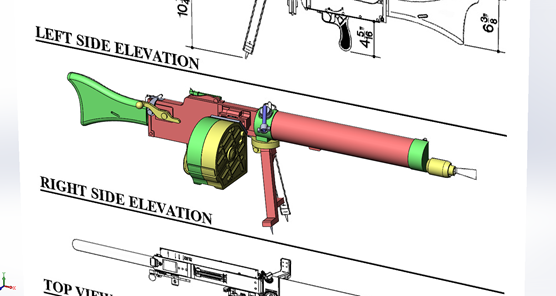

Данное решение было принято ради сохранения эстетики элементов, так как свое представление о механизмах турели разработчики излагают на рисунке снизу (официальный трейлер Portal 2). При переходе механики раздвижения из виртуального пространства в реальное ряд элементов приходится упрощать, отступая от образа.

Светодиод деактивируется выключателем с обратной стороны корпуса.

Фигурка обладает отличной устойчивостью на шероховатых поверхностях и вполне достойной на гладких. Для доведения до идеала последнего может применяться подставка.

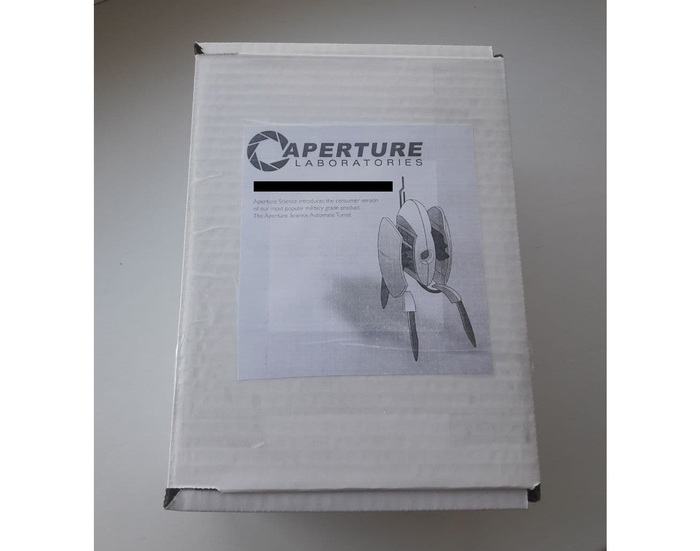

Изначально модель делалась другу в качестве подарка на день рождения. Для усиления эффекта подарок был упакован аутентично первоисточнику. Однако недолго она была эксклюзивом. Оказалась так хороша, что не удержался и сделал образец уже для себя.

Современные технологии предоставляют широкое поле для творчества. Главное обозначить правильный стимул и взяться за дело. Желаю вам вдохновения для творческих успехов! Спасибо за внимание.

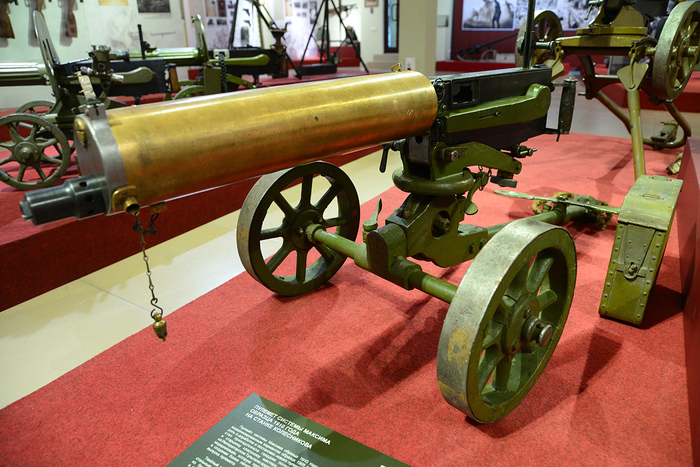

Максим 1910 (1:4) 3d печать и покраска

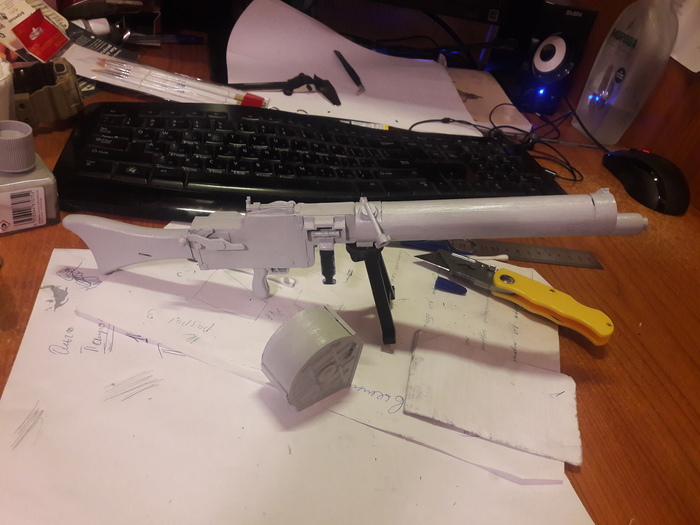

Предлагаю вашему вниманию очередной проект моей домашней «мастерской» Максим 1910 в масштабе 1:4. 3d принтер, постобработка, колпак.

После завершения MG 08/15 maxim 2.0 (1:4) 3d печать и покраска, а также длительного перерыва, который дал спине возможность распрямиться, а наполненным химическими испарениями легким - передышку, руки снова запросили работы.

Но что же новенького сотворить на сей раз? Подумал я и решил: ничего, ведь у нас уже есть пулемет системы Максима. Результат небольших косметических изменений и добавления станка вы можете наблюдать на следующих изображениях...

К слову, наметанный глаз может сразу заметить нетипичный для отечественного Максима станок. Вы привыкли видеть станок Соколова, но перед вами более редкий упрощенный станок Колесникова. Данный выбор обусловлен техническими особенностями 3d печати.

Как бы то ни было, модель разбирается и станок в будущем можно сменить. Образ вышел гибким.

Найти в продаже стандартный колпак нужных размеров не удалось, замоделил и заказал в лазерной резке. Выглядит отлично. Кромку даже полировать не пришлось, вышла чистой, как подтаявший лед. Собирается без клея на шип-паз.

Отлично вписался в интерьер!

MG 08/15 maxim 2.0 (1:4) 3d печать и покраска

В статье «3D печать и покраска сборной модели MG 08/15 maxim» мы уже рассматривали более раннюю модель знаменитого пулемета. Однако перфекционизм требует жертв и труда. Неудовлетворенность предыдущим результатом побудила как на доработку модели, так и на переосмысление образа. Вашему вниманию, MG 08/15 maxim 2.0 (1:4).

Как только первая поделка встала пылиться на полку, чувство прекрасного обуяла невыносимая скука. Подумав над этим, пришел к выводу, что все от отсутствия съемных и подвижных элементов, свойственных в реальности данному агрегату. Сказано - сделано.

В соответствии с оригиналом, выполнены ремни и лента (функционируют).

Рукоятка взведения сделана подвижной.

Для антуража был выработан нехитрый, но эффектный способ покраски в стиле «окопная гниль».

По моему убеждению, подобная работа под силу любому желающему. Главное - скромный опыт и знание нюансов, а ими можно делиться. Это я и сделаю, но потом. В будщем предполагается обзор на процесс печати, сборки, покраски и всех прочих наведений по аналогии с предыдущим постом. Творите, уважаемые читатели.

3D печать и покраска сборной модели MG 08/15 maxim (1:4)

Доброго времени суток уважаемой общественности. В данной статье с удовольствием представляю модель пулемета MG 08/15 (1:4) с подробным описанием процесса ее изготовления от момента задумки до 3d печати и покраски. Изложенные приемы будут применимы и к любой другой вашей работе на основе печати. Подчеркну, что не являюсь профессионалом ни в одной из обозначенных областей, но сумел приобрести и отработать определенный опыт, которым и хочу поделиться. В первую очередь статья будет полезна новичкам, с которыми я постараюсь говорить на одном языке, но может быть интересна и опытным моделистам, желающим оценить возможности 3d печати применимо к их деятельности. Последние также могут оставить в комментариях рекомендации и уточнения, которые помогут читателям и мне самому.

Для начала автобиографическая вставка, которая коротко охарактеризует довольно простой и нетребовательный набор навыков, необходимый для данной работы. Однако если вы из тех, кто любит сразу переходить к делу или знает все сам, следуйте к описанию процесса печати и дальше по списку, а я позволю себе небольшую затравку.

Мое пристрастие к моделированию преследовало меня на протяжении всего периода осознанной жизни и даже за некоторое время до его наступления. Конструкторы всех видов в моих руках приобретали формы, отдаленно напоминающие автомобили и танки. Попавшийся как-то на глаза каталог сборных моделей пробудил мечтания, выходящие далеко за рамки скудных по тем временам полок детских магазинов.

С годами мечты стали явью, и на полку встали первые собранные мной образцы. Однако холод к процессу тоже пришел довольно быстро в виду недостатка усидчивости, помноженного на высокие трудозатраты. Тем не менее, дело подарило немало уютных, пропахших покрасочной химией вечеров и целый ряд полезных навыков.

В бытность мою студентом познакомился с 3d моделированием, что в конечном итоге стало не только работой, но и хобби, стимулом к профессиональному развитию и становлению.

В общем, план выполнить один из любимых мною образцов вооружения зародился довольно давно. Однако при первой же попытке реализовать устремление, оказалось, что среди изобилия авиации и бронетехники почти нет сборных моделей стрелкового вооружения. Таким образом, идея легла в долгий ящик до одного судьбоносного дня, когда директор нашей компании поручил мне ознакомиться с корпоративным 3d принтером. С этого момента я обладал всем необходимым и, в скором времени, взялся за дело.

МОДЕЛЬ И ПЕЧАТЬ

Первое, что необходимо для 3d печати – модель, которую вы собираетесь напечатать. Вы можете приобрести ее на специализированной торговой площадке (пример CGtrader). Однако для достижения достойного качества модель должна соответствовать как применяемой технологии печати, так и особенностям вашего принтера, а лучше вас это знать никто не может. В связи с этим, если имеете возможность, рекомендую делать модель самостоятельно. Да и выставлять на продажу модели огнестрельного оружия для 3d печати на некоторых площадках запрещено. Заострю внимание, что в данном проекте использовалась самая распространенная FDM печать (узнается по катушке пластика) и определенные тонкости касаются непосредственно ее.

Для создания модели удобнее всего будет найти или сделать самостоятельно картинку с изображением объекта под разными ракурсами в нужном масштабе. Учтите, что перспектива на изображении должна отсутствовать, либо вы должны делать на нее поправку. В противном случае размеры могут быть искажены.

Рекомендую сразу привести картинку в нужный вам масштаб, а не приводить в него готовую модель. Так вы будете иметь представление о соответствии детали возможностям вашего принтера непосредственно в ходе построения. В этих же целях необходимо сразу продумать разбиение деталей на отдельные составляющие. И не просчитайтесь с размерами, иначе деталь не уместится на столе печати.

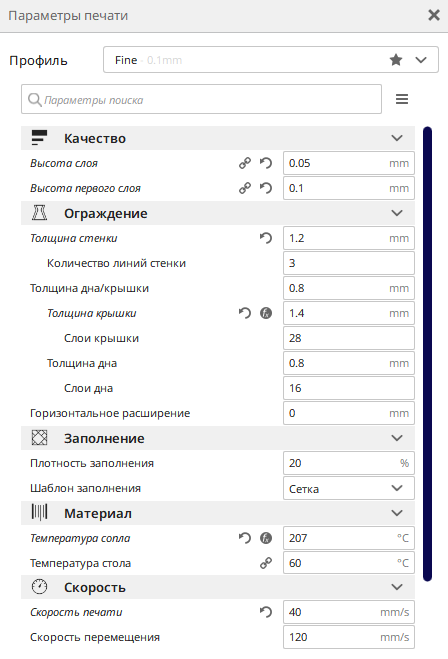

Кратко изложу вам принципы, которыми я руководствуюсь при настройке печати: слой тоньше, скорость меньше. Поспешишь – людей насмешишь. Хотя, скорее всего, просто придется перепечатывать. Исходя из этих предпосылок печатал PLA пластиком с приведенными ниже основными настройками, за которые прошу более опытных коллег по ремеслу не поливать меня грязью.

Слой 0.05мм может быть излишне тонким для кубических деталей, но в данном случае мы имеем много кривых поверхностей и чем ближе распечатка будет к нужным нам формам, тем меньше потребуется «доработки напильником». Однако это совсем не нужно на первом слое и его увеличение до 0.1мм упростит калибровку стола. Толщина стенки на ваше усмотрение, но, если сделать слишком малой толщину крышки, верхняя плоскость печатаемой детали может вспучиться при недостаточном охлаждении.

Определенную проблему при печати сложных деталей представляют поддержки (генерирующиеся автоматически подпорки) и качество поверхности под ними. Старайтесь разбить детали так, чтоб свести количество «висящих в воздухе» элементов к минимуму, а если они невелики – и вовсе отключить генерацию поддержек.

Хочу заострить ваше внимание на нюансе, который касается двух типов деталей: маленькие и узкие+высокие (в данном случае - втулки). Никогда не печатайте их отдельно от более крупных. Если не создать искусственно «очередь» печати, слои таких деталей из-за быстрого нанесения не будут достаточно остывать и их стенки станут похожи на чернослив, а этого нам не надо.

Как правило, 3d печать требует произвести не одну попытку до того, как вы достигнете желаемого качества, так что наличие принтера под рукой – несравнимое благо против заказа на стороне, который еще и дорого вам обойдется. Подытожу, что идеального качества мне достигнуть ни разу не удалось, так что вооружаемся инструментами и переходим к следующему этапу.

СБОРКА И ПОКРАСКА

Сперва обсудим набор инструментов, необходимый для дальнейших работ. Таковых целых два: канцелярский нож и найденный под диваном кусок наждака. Также понадобится шпаклевка, грунтовка, кисти и краски по вкусу, а также водка (не только для куража, но и для дела). Как видите, работа нетребовательна как к навыку, так и к инструменту.

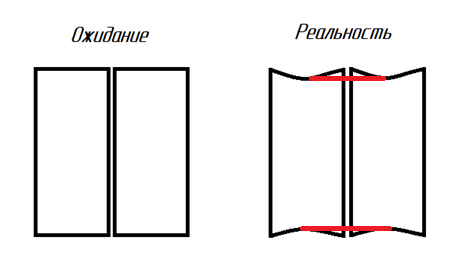

Тут всплывают и подводные камни. Детали сложной формы после печати часто дают неравномерную усадку, в следствие чего вертикальные стенки и нижняя плоскость (та, что при печати лежит прямиком на горячем столе) могут прогнуться лодочкой. Данный неприятный феномен может быть почти незаметен на первый взгляд, но при сборке обязательно приведет к щелям между соединяемыми деталями. Можно попробовать разрешить проблему путем изощрений при настройке самой печати. Однако если возможности для экспериментов ограничены, или вы перфекционист и даже небольшие дефекты вас угнетают, поработать руками все равно придется.

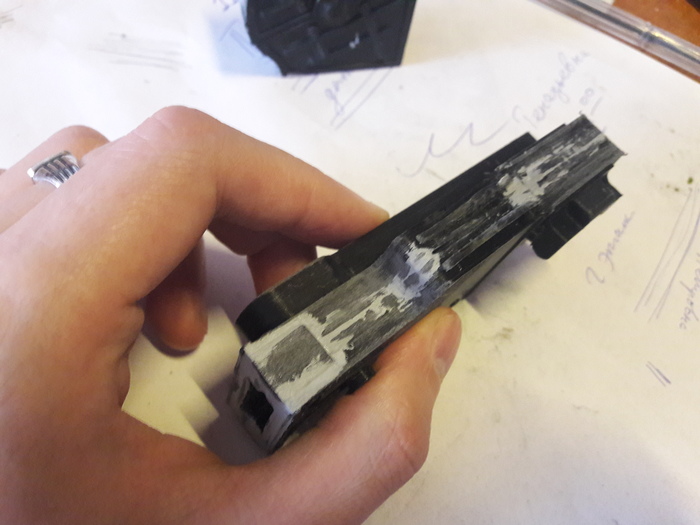

Описанное явление представлено на следующей картинке и коснулось оно преимущественно деталей корпуса пулемета. Фотография отсутствует, но если вы столкнетесь с ним на практике, то сразу поймете, о чем речь. Мало того, что из-за прогиба смыкающихся плоскостей образовалась щель, так еще и кромка этих плоскостей из-за неравномерной усадки выпирает. Не отчаиваемся, берем нож и чикаем кромку до образования сравнительно плоской поверхности, как это показано красной линией.

Обратите внимание на сам корпус пулемета (рядом с прищепками на фотографии снизу) и на здоровенные щели между составляющими его деталями, а ведь мы еще и поработали над ними. Собственно, прищепками очень удобно зафиксировать деталь, выставив все плоскости. Непременно удостоверьтесь, что все сошлось, и только после этого залейте клей в щели. Даже небольшое смещение будет очень заметно, а устранить его по месту или отдирать детали для повторного позиционирования будет весьма затруднительно.

После частичной склейки отдельных узлов (тут уж как вам удобнее обрабатывать) приступаем к шпаклевке. Использовал тюбик от TAMIYA. Обильно замазываем щели и ждем полного высыхания. Это долго, желательно часов 8. При высыхании шпаклевка даст усадку и углубится в щель. После высыхания излишики сошкуриваем наждаком. Операцию придется повторять до того момента, когда слой шпакли останется снаружи, а не уйдет внутрь. На фотографиях можно видеть результат.

После шпаклевки можно собрать модель. В качестве штифтов и тонких трубок использовал стержни от шариковых ручек (3мм в диаметре). Разумеется, перед нарезкой стоит их опустошить. Шипы для сошек сделаны из пропитанных суперклеем зубочисток. Все эти детали плохо поддаются печати, так что ищите подручные материалы.

Одна из главных проблем печатаных моделей – фактура, образующаяся в ходе послойного нанесения пластика. На наклонных поверхностях проявляется как ступеньки, но имеет и другие неприглядные формы. Есть разные способы ее устранения, но не будем вдаваться в подробности и сразу перейдем к способу для ленивых, к грунтовке. Для ленивых, потому что ее и так надо наносить, а тут мы убьем второго зайца. Дело в том, что по уму вы должны наносить краску или грунтовку тонкими слоями, чтоб не было жирных скоплений. Я наношу грунтовку жирнее в тех местах, в которых фактура проявляется жестко. Даже один слой грунтовки способен скрыть слабо выраженную фактуру, а несколько слоев поистине могут сотворить чудо. Но небольшое, для ленивых. Тем не менее, результат меня удовлетворил. Надеюсь, вас тоже (смотрите фотографии в конце). Главное в этом деле не спешить. Лучше нанести больше тонких слоев, чем перестараться и одарить плоские поверхности рельефными разводами. Не допускайте скопления грунтовки в углублениях, чтоб не испортить детализацию. Описанный метод подразумевает работу кистью. Именно с ее помощью, а не с помощью распылителя, вы можете наносить грунтовку локально и в нужном объеме. Применял грунтовку TAMIYA.

Важное замечание: перед грунтовкой в дело и вступает водка (верхний правый угол фотографии). Нужна она не только для снятия шока от расхождения ожиданий 3d печати с реальностью, но и для обезжиривания поверхностей. Смочите ватный диск, протрите все хорошенько и не лапайте больше детали грязными руками.

После грунтовки приступаем к покраске. В данном случае за основной цвет взят серый, а также зеленый и коричневый для сошек и деревянных элементов соответственно. Наносим тонкими слоями без разводов. Сразу получить сплошной цвет не получится. Первые слои будут с просветами. Это не должно вас смутить, не заливайте модель краской. Дождитесь высыхания первого слоя и наносите последующие до сплошного цвета.

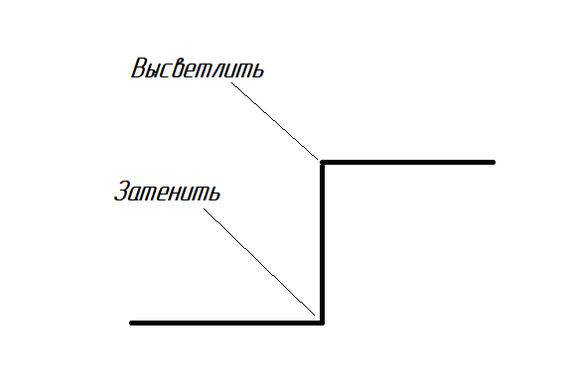

Чтобы сделать модель более объемной, стоит обработать углубления и кромки. Начнем с затемнения (иначе – смывка). Схема простая, если работаем с серым фоном, берем серую краску и затемняем ее смешиванием с более темной краской. Такой же принцип и с любым другим фоном, но можете обойтись универсальным темным месивом для всех фонов, как я. Вышло сносно. Берем тонкую кисть и полученной краской промазываем все углубления.

Излишки и подтеки убираем ватной палочкой. Важное замечание: краска для этой операции должна быть на другой основе, нежели фон. В моем случае фон выполнен краской от Revell на синтетической основе, а смывка из краски от фирмы Звезда на водной основе. Смывка должна быть жидкой.

Что касается кромок, с ними, как правило, производится обратная операция, они высветляются. Я же снова решил не заморачиваться и нанес на них потертости краской Gun metal от TAMIYA. Старайтесь делать это урывисто и хаотично, как подабает царапинам, а не просто обводите кромки.

Напоследок оживим поверхности проходом «сухой кистью». Деревянные элементы окрашены темно-коричневым. Берем бежевый, окунаем в него кисть, после чего салфеткой стираем с нее большую часть краски. Такой высушенной кистью «втираем» фактуру вдоль приклада и рукоятки, как подобает дереву. Такую же операцию я произвел и с остальными поверхностями, но уже с использованием той же Gun metal и уже не упорядоченно, а хаотично, что усиливает потертый вид. Остается только добавить маркировку и надписи по вашему усмотрению, получим довольно живую нехитрую модель.

Как можно видеть, работа выполнена на скорую руку и без особых заморочек, что с одной стороны, демонстрирует ее доступность для новичка, а с другой, сулит более усидчивому моделисту и результат гораздо более высокого качества.

Изложенные выкладки кому-то будут полезны, кому-то покажутся очевидными. Но главное то, что любой опыт важен и никогда не стоит от него отмахиваться. Ведь однажды, сложившись в единый блок, этот опыт может открыть перед вами широкие возможности. Плод таких непредвиденных еще недавно возможностей и красуется на фотографиях. Успехов вам в творчестве.