ATmega

Ответ на пост «Вызывайте экзорциста»1

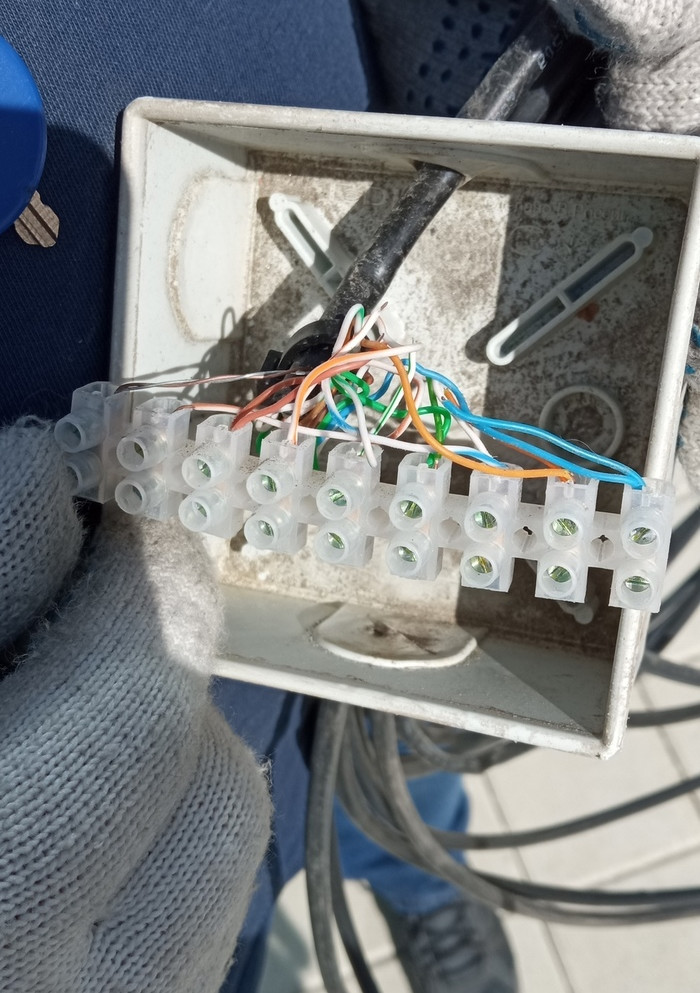

Максимальная экономия от заказчика

Недавно услышал историю (не знаю на сколько правда). Приехали на объект к заказчику, витая пара уже была проложена заказчиком. Как обычно это самая дешевая, но не ожидали, что настолько. Омедненный алюминий? Нет. Омедненная сталь? Нет. Это был омедненный пластик.

Кто-нибудь встречал такое?

ЧПУ плазморез #4 Новая механика и глюки arduino

Всем привет! В прошлом посте я рассказывал о том, что я собирался перейти на новую механику (с шпилек на ремень) и показал напечатанную ось Y.

Я перепечатал модель (сделал толще). Собираем ось полностью и проверяем:

Все работает и куда быстрее шпилек (7 секунд против минуты).

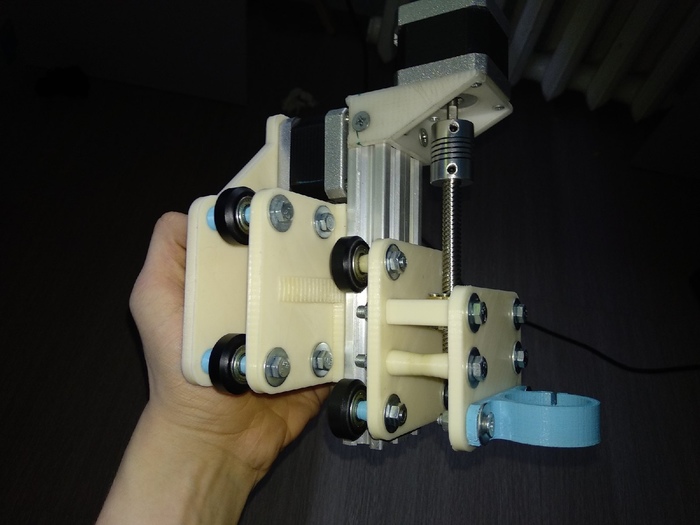

Собираем ось X + Z, уже другая катушка пластика (пластика в общем ушло < 1кг, 1кг ABS - 600р):

И да, конструкция имеет один косяк - делатель резака сильно смещен относительно портала - будет большой рычаг. Насколько это критично можно узнать только на практике, поэтому собираем)

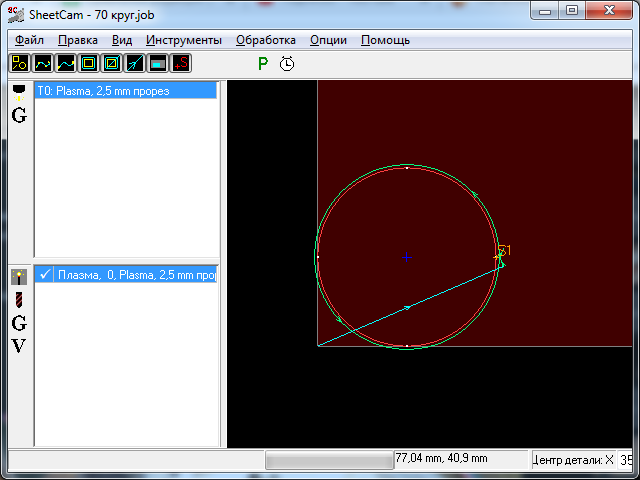

Кстати, насчет программной части, SheetCam позволяет редактировать постпроцессор, это позволило подружить его с grbl. Теперь вырез будет с учетом толщины реза плазмы.

Подключаем плазму и запускаем резку круга.

Идеально по сравнению с тем, что было.

Жесткости в принципе хватает (но на гране), мощности моторов достаточно (можно еще увеличить ток, если потребуется)

Но счастье вырезать кружки длилось не долго, ардуина стала ловить наводки, то круг "обрезан", то зависнет с включенной плазмой, то вместо круга пойдет по прямой.

Возможно поможет использование короткого провода USB, но перспектива словить глюк на большой заготовке не радует.. Сейчас смотрю в сторону mach3 или linuxCNC.

ЧПУ плазморез #3 - Готовимся к переходу на новую механику.

Всем привет! Это третий пост по сборке ЧПУ плазмореза. Еще на этапе сборки я понимал, что конструкция станка была такой себе:

Шпильки у меня очень кривые и ход не плавный + из-за шага ход очень, ОЧЕНЬ медленный.

Детали из фанеры очень хлипкие для такой конструкции с ходовым винтом.

Но на этом этапе я решил не переделывать и прошел дальше.

По этому я спроектировал новую модель и учел косяки текущей. А по этому в новой версии я решил:

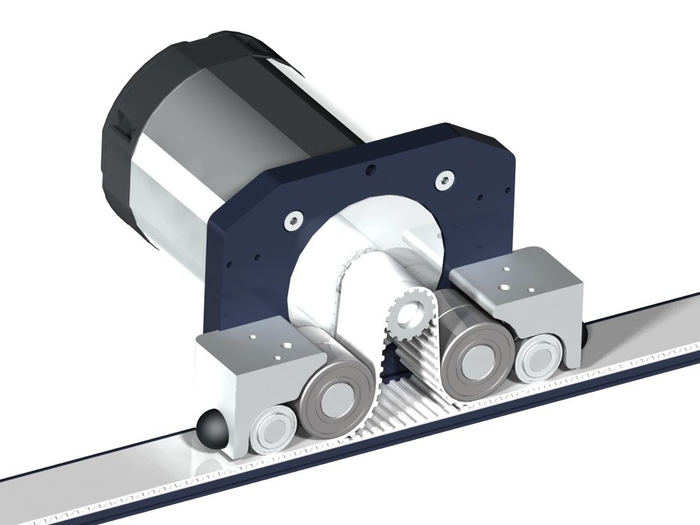

1) Использовать ремень, а не шпильку/швп

Если жесткости ремня не хватит - можно попробовать сложить ремень в 2 раза - получается довольно интересная конструкция на подобии такой:

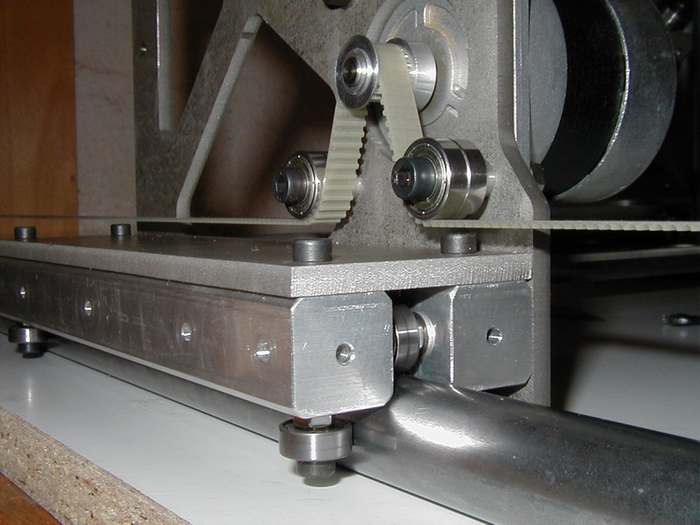

2) Увеличить жесткость - в принципе прошлый люфт был из-за кривых шпилек, но всё же конструкцию я улучшил - больше расстояние между направляющими роликами, более жесткие уголки и т.д.

Вот что получилось с осью Y

Переводим в DXF формат (чертеж), переводим в код для станка - gcode и вырезаем новые детали

Далее размечаем заготовки. Сверлим, режим резьбу..

И тут становиться понятно - у меня рукожопасть 99 уровня получилось очень криво (требуется довольно точно просверлить, ибо детали для направляющей.

После нескольких попыток получилось более менее получше, но все равно не очень. Теперь качество уровня "может пойдут, а может нет - будет люфт или вообще не подойдет".. В идеале надо такие вещи отдать владельцам ЧПУ фрезера).

После этого я немного подзабил на проект решил отдохнуть (экзамены, защита диплома).

И вот спустя год я решил его продолжить.

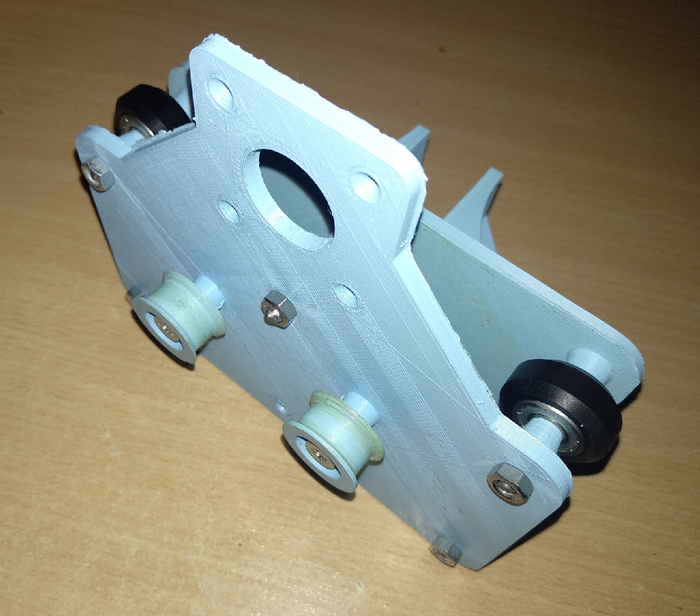

Сегодня я решил попробовать распечатать каретку на 3д принтере. Результат печати:

В принципе получилось хорошо, даже лучше чем ожидал - проставки и более усиленная модель увеличила жесткость в разы и как мне кажется для новой конструкции (с ременной передачей) - будет достаточно, но это покажет практика.

Сейчас остается проверить, чем буду заниматься в ближайшее свободное от работы время.

ЧПУ плазморез #2 - Электроника.

Всем привет! Эта вторая часть по сборке ЧПУ плазмореза. В этой части разберем электронику и программную часть, мой выбор который очень спорный (поэтому жду советов "как правильно делать" в комментариях).

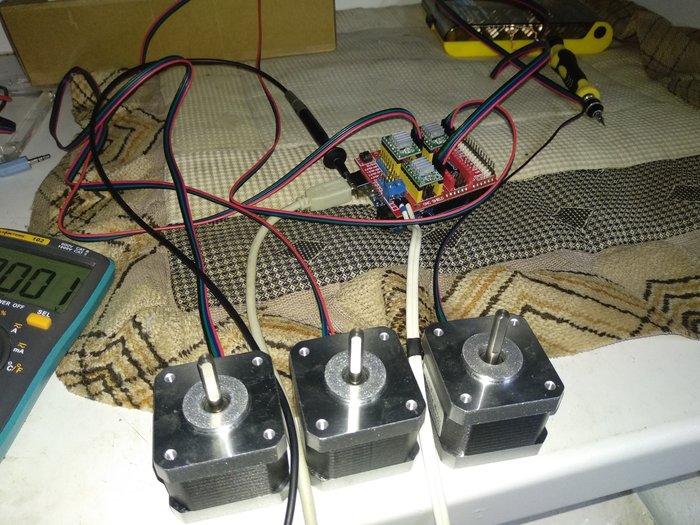

В качестве электроники была выбрана arduino с ЧПУ шилдом (драйвера a4988) и прошивкой grbl. И отсюда выходит кучу проблем - мало софта и он кривой.

Проблем с запуском особо не было, настройка количества шагов на мм, максимальная скорость и ускорение и можно поиграться)

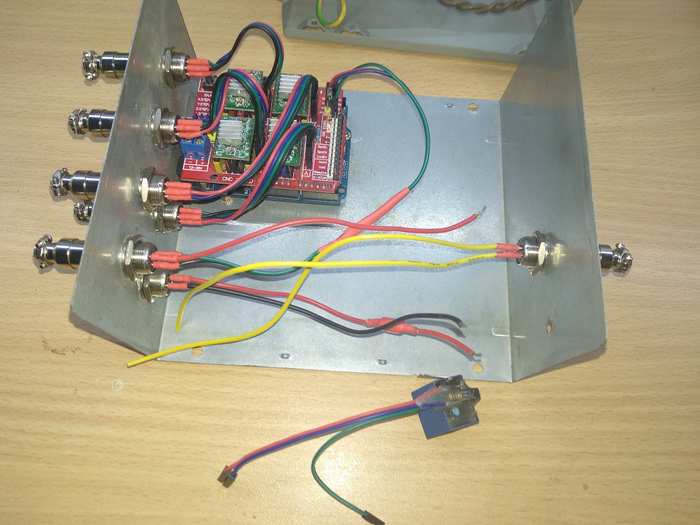

Сначала я хотел сделать корпус из фанеры, но из-за лени проектировать - решил поместить в корпус от блока питания компьютера.

Вышло так себе, но это здесь и сейчас.

В качестве блока питания - тот же atx блок. Использую для питания 12в. Побывал блок на 24в - скорость больше, но для моей конструкции это особо не может, она требует серьезной переделки. По току 4а хватает.

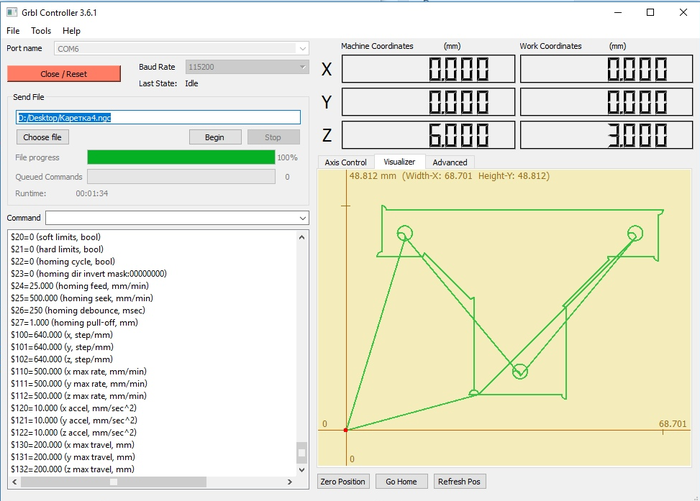

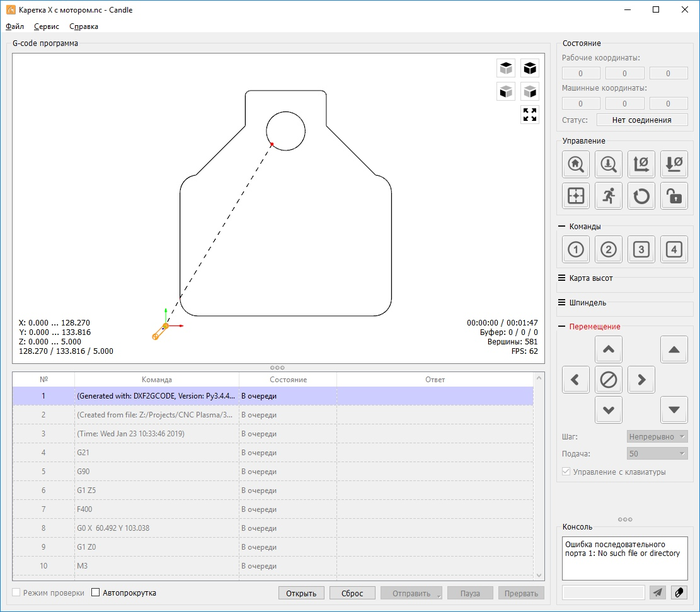

Для управления используется grbl control и candle - позволяют двигать двигателям и скармливать gcode (код со всеми действиями), последняя программа позволяет строить карту неровности, но делает она это криво (портит скорости).

Для получения gcode из чертежа я использую dxf2gcode, она не особо предназначена для этого, но благодаря гибкой конфигурации - она как-то более менее работает.

Из минусом - в расчет не берется размер реза плазмы и из-за этого на этапе черчения требуется рассчитывать "сколько плазма съест".

Собственно на текущий момент все.

В планах найти более простое (без всяких костылей) решение для моих цели. (вроде как mach3 c LazyCam или ProNest нормально сделано).