Трудно ли сделать такой приемник "с нуля"? Фотоотчёт читателя

Помните интересный факт: вклад русского химика Д. И. Менделеева в науку трудно переоценить. Это признал весь мир. В 1889 году британцы, желая выразить свое почтение Дмитрию Ивановичу, преподнесли ему жутко дорогой подарок: аналитические весы, у которых чашки были изготовлены из очень дорогих металлов: золота и алюминия. Тогда алюминий умели получать только химическим путем, и он был дороже золота. Кто же знал, что вскоре алюминий начнут получать электролизом миллионами тонн.

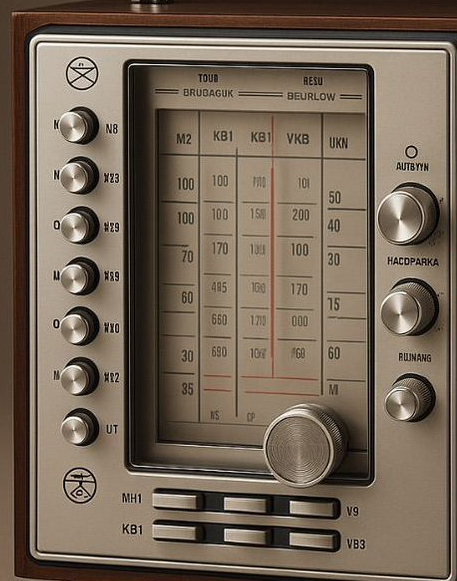

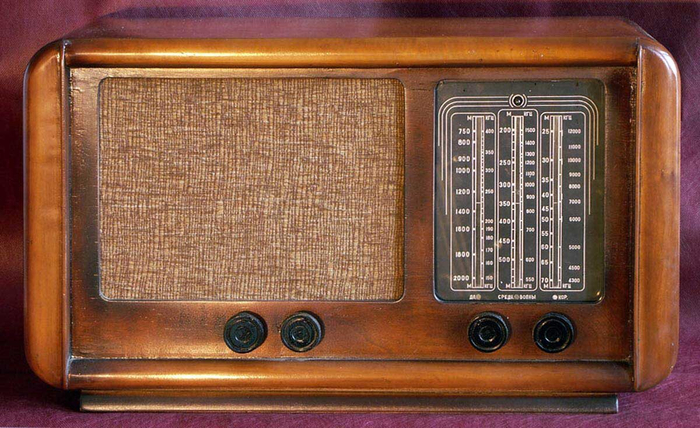

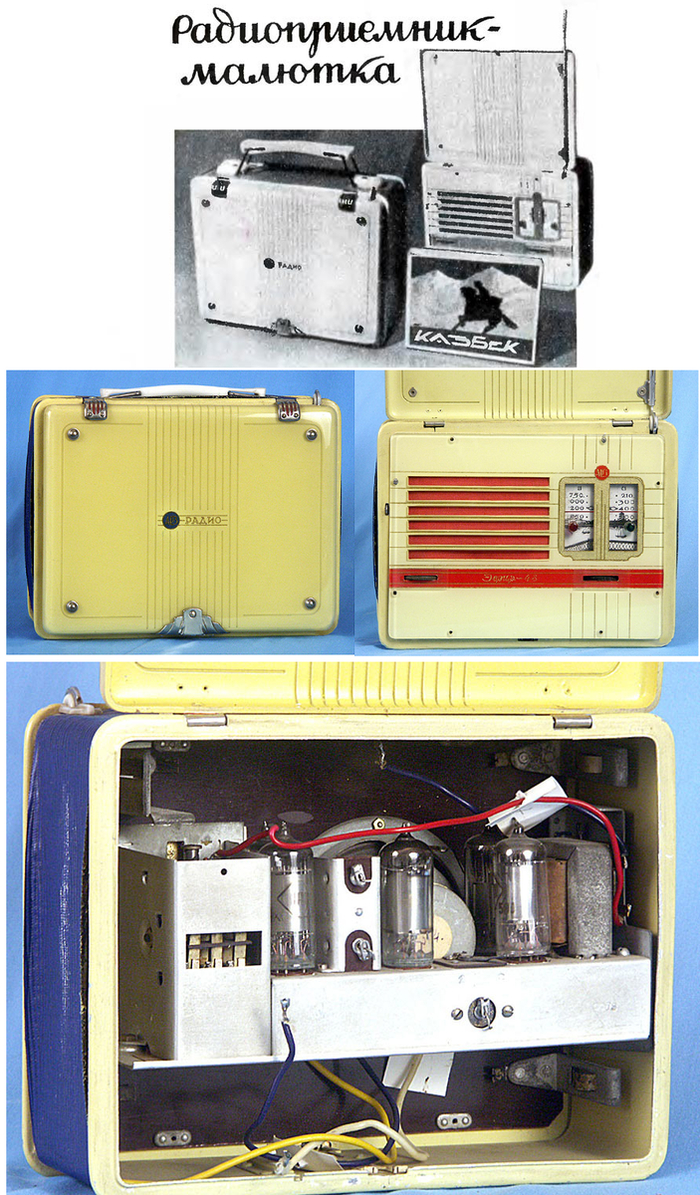

Примерно такая же история произошла с радиоприемниками ВЭФ серии «Супер». Когда начался выпуск первых серийных приемников, корпуса делали из дерева и фанеры. Процесс изготовления корпуса был долгий, трудоёмкий, но другого выхода не было. Настоящим спасением для радиотехнической промышленности стало изобретение бакелита. Корпуса радиоприемников стали отливать. Себестоимость «одежки» радиоприемника уменьшилась в разы. Естественно, все производители начали на массовых моделях применять бакелитовые корпуса.

На радиозаводе ВЭФ тоже бы рады перейти на дешевый материал, но в Латвии не было производства фенолформальдегидной смолы- основы бакелита. Тогда и было принято решение из дерева делать корпус «под бакелит», чтобы не отставать от моды.

Трудоемкость изготовления тут просто аховая: весь корпус — это сплошная криволинейная поверхность и это можно вывести только долгой и кропотливой шлифовкой. Поэтому, когда я узнал, что читатель Олег «с нуля» изготавливает этот корпус, то просто засыпал его вопросами. На мой, очень предвзятый взгляд, Олегу удалось даже обойти специалистов ВЭФ, в технологии изготовления этого корпуса.

Из нашей переписки получился практически полный фотоотчет. С разрешения Олега, я выкладываю этот фотоотчет-вдруг кто-то еще решится изготовить этот легендарный радиоприемник. Поехали!

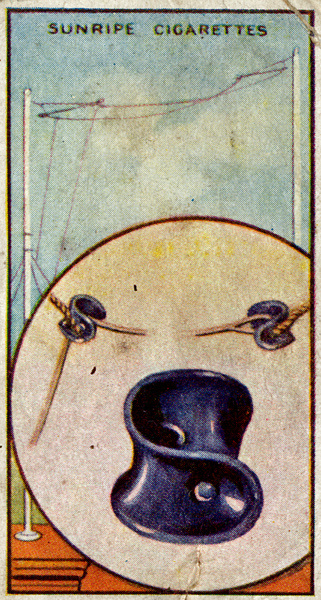

Первая фотография будущего корпуса.

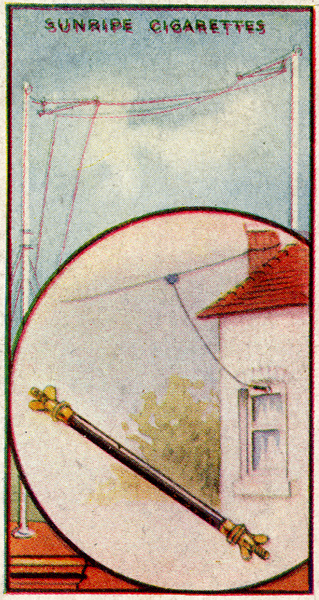

Лицевую рамку фрезернул, донышко приладил.. Пожалуй, пора шпоном заниматься.

Рамка далась не вдруг.., но прислонил - вроде нормуль, можно прикручивать.

Осталось нижнюю планочку сделать.

Я спросил Олега, почему он не стал делать рамку из цельных кусков древесины, на что он дал аргументированный ответ:

"-Цельный кусок (с распилом) мне показался недешёвым, да и волокна не по окружности, в цвет (и прочее) корпуса не попадёшь. Рамка выпилена "на дому" с фанерки и руками фрезернута (фотки были выше), затем оклеена шпоном. На корпус имел красное дерево, оно сильно хрупкое."

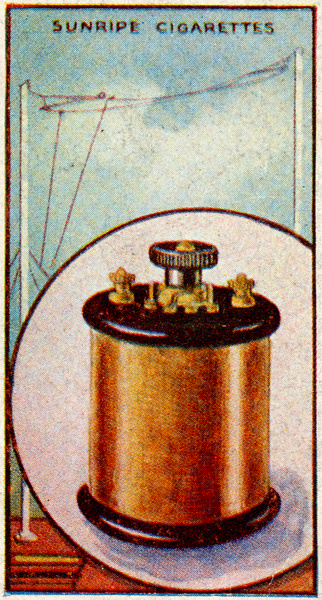

А вот и шкала появилась, широкополосник и диодики!

Шкала от Виктора (Волгоград), стекло 3мм (на всякий случай), 2 тысячи, с учетом коррекций, думаю вполне нормуль. Вот и полочка встала.

На подравнивание не знаю сколько раз покрывал тампоном, а финишировал баллончиком KUDO. На фотке не особо отличается, но в реалии "оч.хор".

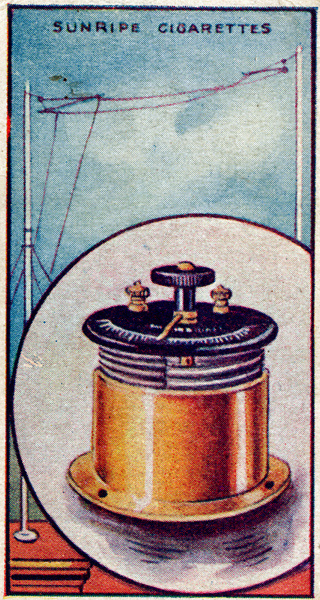

Решетка сделана из вязальных спиц, полые из нержавейки, как раз по 5 штук.

За решёткой должна стоять панель. Долго искал тряпочку: кого уговорил "за-даром", кто-то проигнорировал не ответив.. Но !, уменьшенной модельке оказалось нужен и более мелкий рисунок. Выбранный кусок ткани имел большую плотность.. но зато растягивался )). Для обеспечения растяжки и ровного рисунка сделал "пяльцы". Результатом доволен.

Знаю, что это пипец какая сложная и кропотливая работа-натягивать ткань без перекосов. У меня ни разу идеально не получалось.

Ткань обрезана по торцу. Приклеена на смолу, главное зазорчик от проема (по границе выреза в корпусе) без клея оставить, мм 6-8, на самовольную пропитку ткани . Вокруг отверстия под индикатор - совсем чутка по кромке мазюкнул, чтоб ткань не деформировалась при разрезе (под индюк).

Вторая круглая дырдочка - впрок (широкополосник до 12,5 кГц, возможно захочу поднять до 16-ти).

Планки на ткани (штапик) склеен (с обоих сторон) по линии рисунка. Штангу для шпилек (5 мм) брал в Максидоме.

Ни с какими перекосами не парился, а на кривульках ровнять вряд ли вообще возможно. На панельке отметил положение решетки из спиц, по отметкам ориентировал панельку на рисунке ткани. Опускать на ткань только после ориентации.

Решил убрать эпоксидку вокруг отверстия под индюк спиртовым тампоном. Это не вдруг, потому тряпушка подмокла.. А усушки не произошло ! Да, в этом направлении по-прежнему НЕ тянется. Но откуда тогда "волны" ? В текстильный идти поздняк. Да и некогда - переделывать нужно.

Иногда через ткань просматривается динамик, что портит впечатление. Прикинул, анфас.. Динамик совершенно не видно.

Копия ручки- не проблема, а уменьшенная - это не вдруг.. Отсутствие своего принтера тормозит конкретно. Да и файлик для него ещё нужно создать..

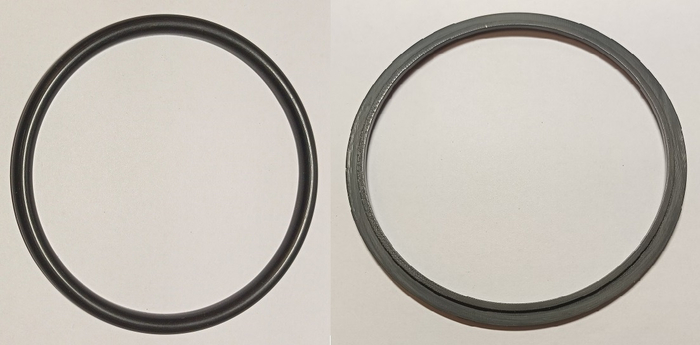

Колечко в размер приедет через пару недель, сниму половину, приклею тубус... по-моему проще.

Рынок услуг 3D печати забавен. За модельку ручки (уменьшенную) просили 3-3,5 тысяч. Однако мне моделька обошлась в 100р. Теперь думаю, не пойти ли тем же путём с обрамлением "глаза".

Материал самый простой, PLA. Это ж моделька. Пластик с красителем (и возможно с крошкой) буду лить в силикон. Когда весь комплект формочек (ручка, глаз, шкала) будет. Типа единообразие ).

Во, попал в фокус.

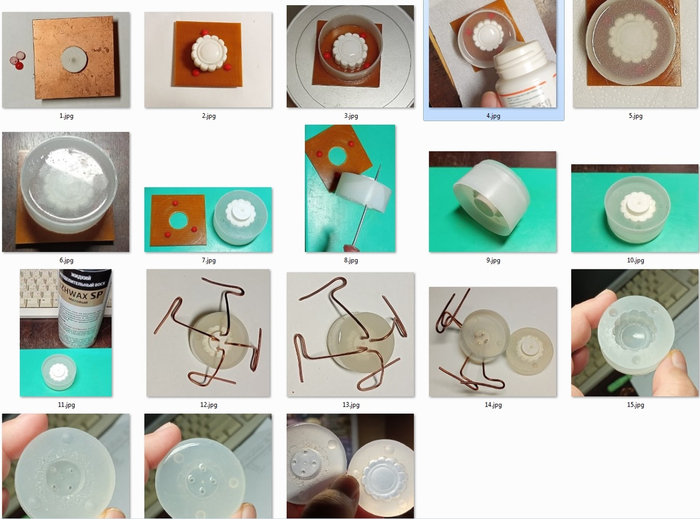

Дошёл до процедуры отливки.

Процесс создания форм подсмотрел у Шарапова. Вместо жестяной банки использовал пластиковую, благодаря чему во втором акте нет разрезания жести и закручивания в скотч. В кольце 1-я полученная "шайба" выдавливается и в освободившуюся часть заливается вторая порция силикона. Типа рацпредложение. )

Колечки приехали за неделю. .

Заказывать прототип не стану - всё нашлось дома, завтра слеплю формочку, в ту же оправку.

Оценим, когда из формочки выковырнется.

Напечатан последний элемент - рамочка на шкалу. Пожалуй скатаюсь за поликарбонатом в неё - будет защитой стеклянной шкалы со стрелкой.

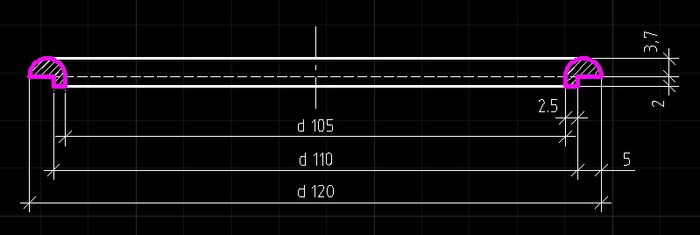

Размеры.

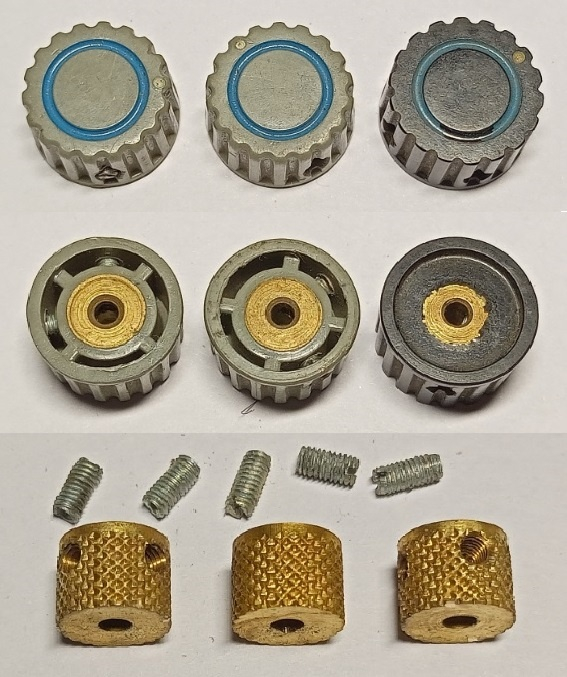

Чутка некрасиво.. но добыл красивые бобышки для ручек.

Примерка.. Цвет опять гульнул..

Вот и черновик шильдика созрел.

Эмблемку доделал и примерил. Правда, без винта пока..

Разводам на тряпке не верить, всё как на первом кадре. ))

Вот так выглядит шильдик.

На этой стадии работы пришлось приостановить-дома затеяли ремонт, а это ой как не быстрое дело. Надеюсь скоро ремонт закончится и Олег порадует нас продолжением проекта.