Экструдер, по полочкам.

Экструдер - это станок для производства полиэтиленовой пленки ( пнд, псд, пвд полиэтилен низкого,среднего,высокого давления). Как и что с чего начинается я расскажу вам ниже друзья.

Бункер, в него насыпают сырьё и добавляют всякие добавки,например мел, мел нужен для экономии сырья ну и увеличение массы полиэтилена.

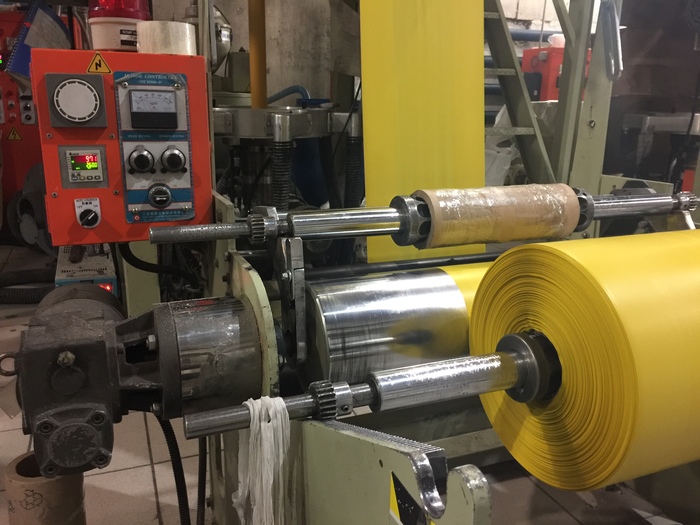

Это мозг, панель управления и кнопки с включением отдельных частей экструдера, сверху табло зон нагрева-ТЭНы , выставляются температуры, температуры для каждого материала индивидуальны, на фото выставленны температуры для пнд, на пвд идут ниже от 155 до 165, на псд можно поставить такие же как и на пнд , но рекомендуют что то между пнд и пвд.

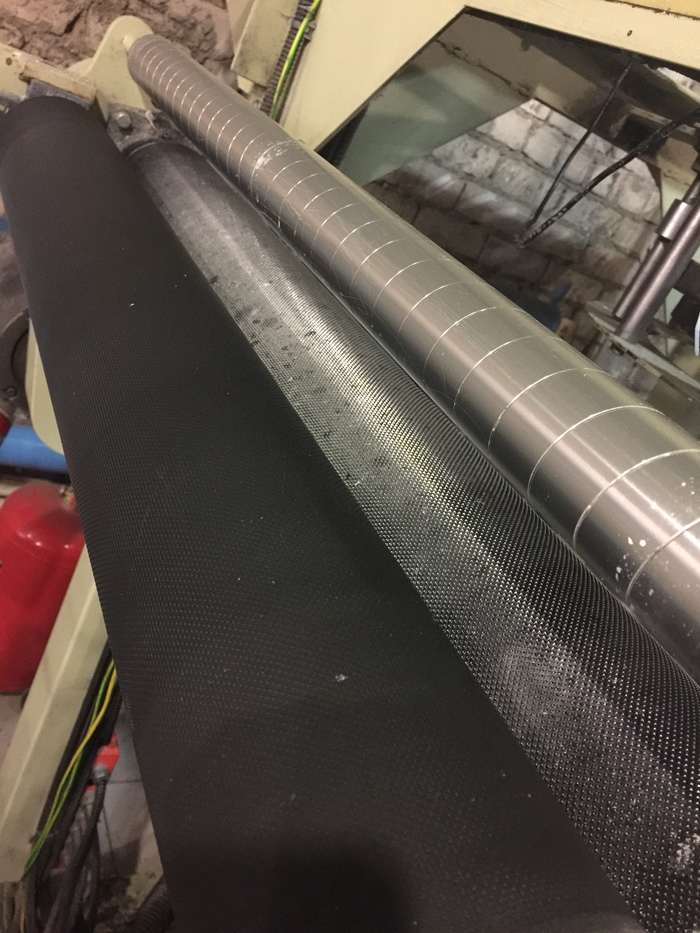

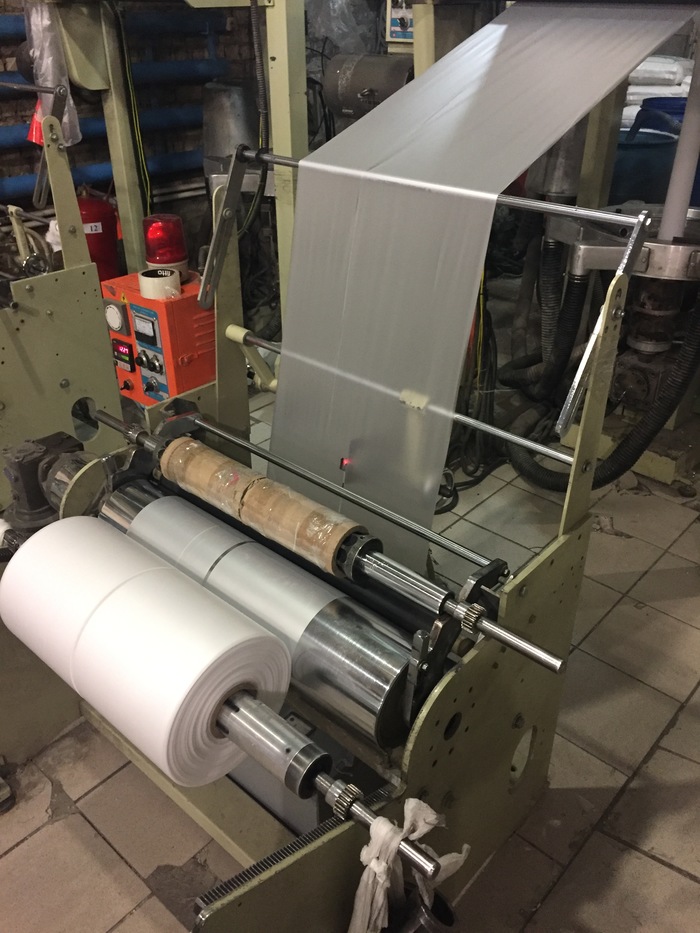

1.) Тиснение, оно делается валами и образует шереховатую поверхность пакета. Один резиновый , другой металлический,они имеют двигатель который их вращает, тем самый они тянут пакет на намотчик.

2.) Намотчик, на нём собственно наматываются ролики, на нём присутствую валы и пара регулировочных кнопок для ослаблении или натяжении полотна из полиэтилена, ну и датчик метража рулона. Так же имеет двигатель который вращает валы.

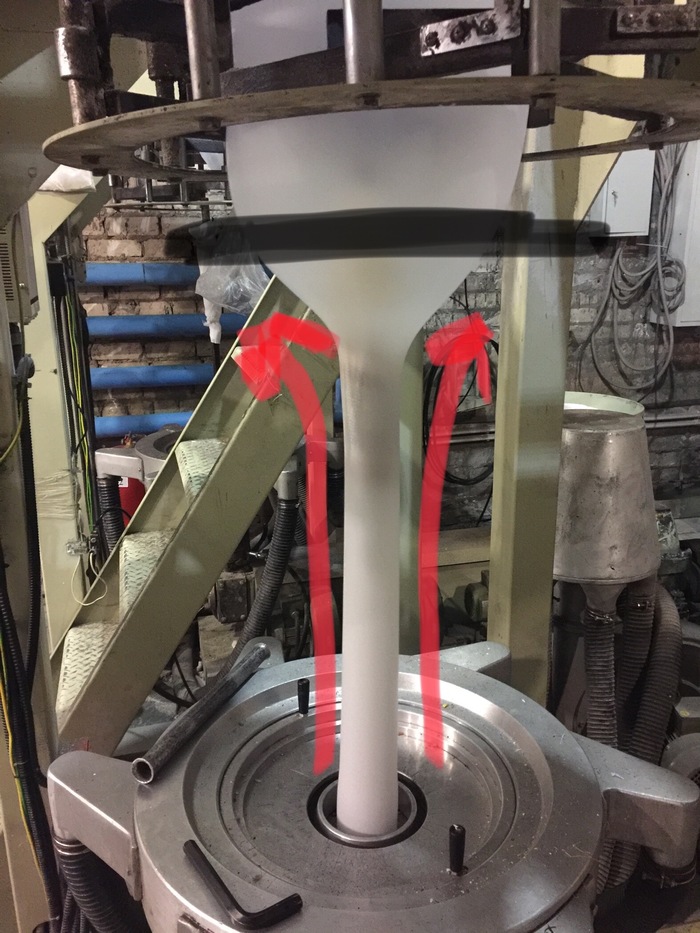

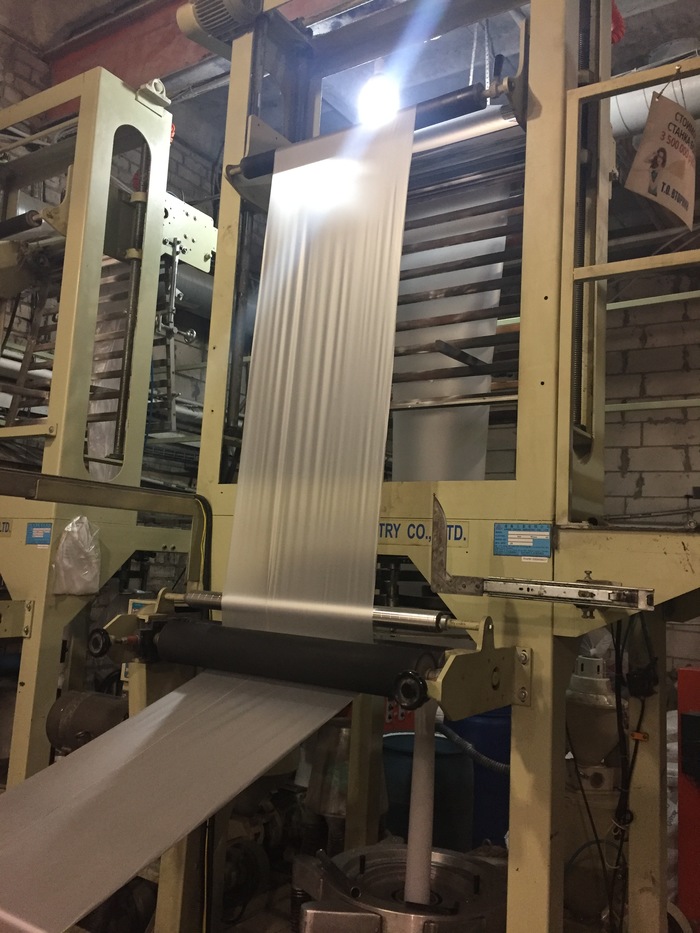

3.) Обдув. Он охлаждает материал , с помощью его образуется зона кристаллизации , грубо говоря с помощью его полиэтилен переходит из расплавленного в твёрдое состояния , образуя «рюмку» рукава ниже приведу пример на фото.

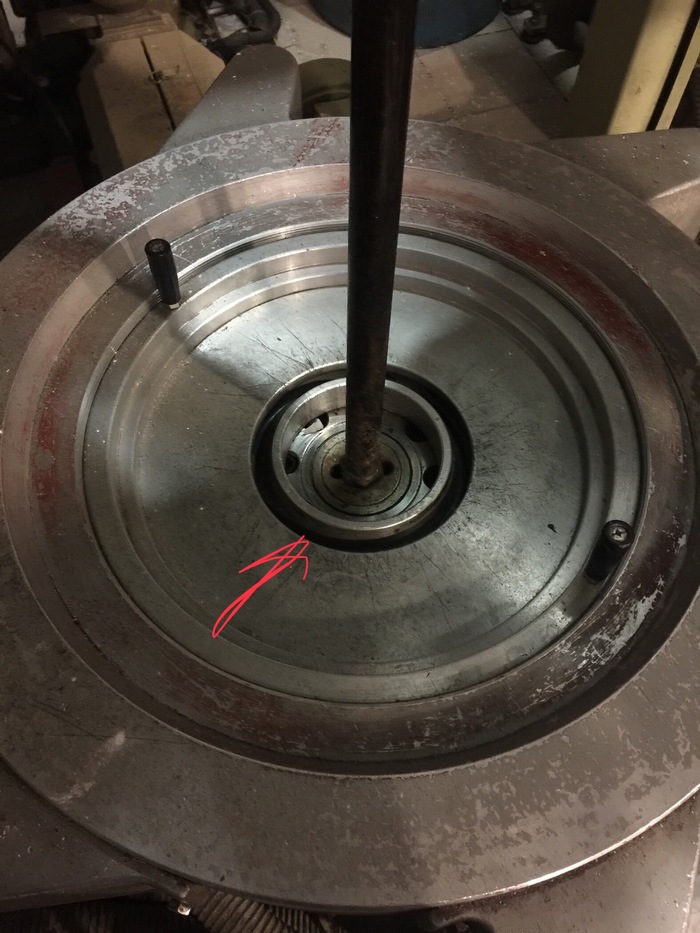

На первом фото обдувочное кольцо , к нему подведены шланги гофрированные , по ним поступает воздух и выходит через отверстие которое показано на первом фото. На втором чёрным маркером показана звона кристаллизации там и образуется «рюмка» , красным маркером как поступает воздух , до зоны кристаллизации материал идёт расплавленным. То что идёт выше рюмки давайте будем называть рукавом , что бы было проще объяснять далее.

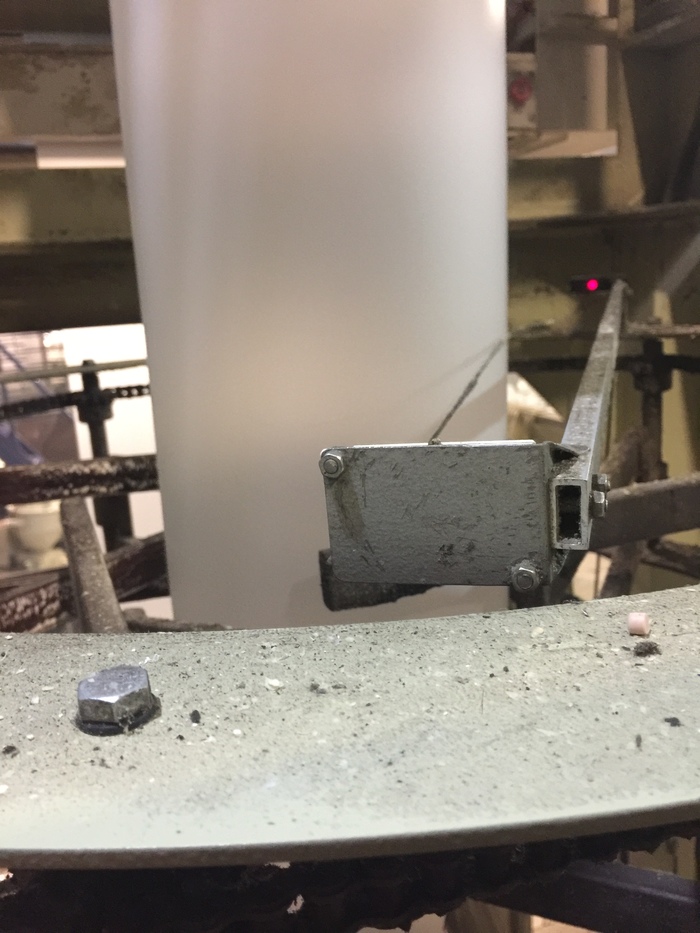

Это зажимное кольцо и глаз для раздува. Кольцом зажимается рюмка-рукав что бы она не гуляла влево или право, а шла ровно. Глаз раздувает рюмку если та становится меньше в диаметре , глаз работает просто , представляет собой лазерную указку , которая ловит размер рюмки , если та уменьшается то подаётся воздух внутрь рюмки тем самым раздувая до нужного размера.

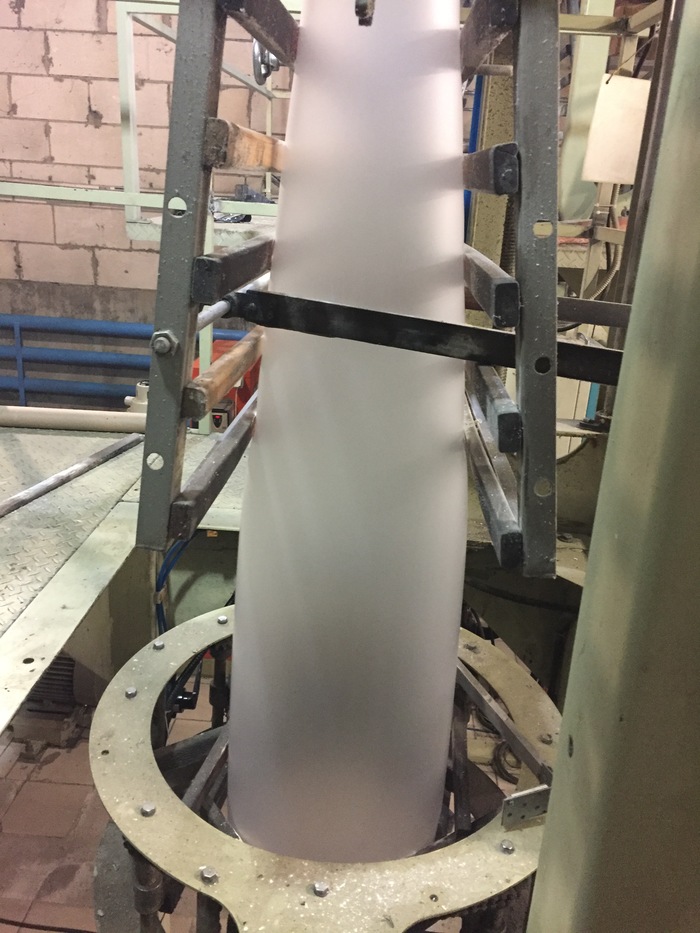

Эту решетку мы называем «рёбра» она также зажимает рукав , они стабилизируют его и так не дают гулять рукаву .

4.)Это вытяжные валы. Резиновый крутится против часовой , металический по часовой , они прижаты друг к другу тем самый вытягивая рукав далее в тиснение и на намотчик.

5.)Шнек экструдера, представляет собой спиральный вал , который нагреваешься с помощью ТЭН, длинной на данной модели около двух метров. Улитки по бокам для охлаждения зон, если они начинают перегреваться . Каждая ТЭНа это 1 зона.

Это дорн и фильера, дорн предпоследнее фото , фильера последнее , просто добавлю что переодически нужно разбирать и чистить эти детали, так как материал пригорает к стенкам и выходит неравномерно что приводит к разной толщине полотна , например с одного края тоньше с другого толще , а это уже считается браком. На первом фото снизу на четырёх болтах пробка которой зажимается фильтр , про фильтр и его замену я покажу в видео, там хорошо будет видно как он забит грязью , грязь в сырье приводит к обрывам и плохому качеству пакета.

Ну и видео как работает экструдер.

Спасибо за внимание , извиняюсь заранее за ошибки, писал пост в ночную смену мог не уследить. Надеюсь объяснил все разборчиво :)

Немного рукоблудства

Делалось мною лет 7 назад. Без всяких планов, задумок и прочего. Идеи приходили в процессе. Делалось в принципе на тяп ляп и юмора ради.

Работал на заводе по производству полиэтиленовых труб. В ночных сменах (20:00-8:00), когда получалась минутка поспать, Я занимался этим (но не более 20-30 мин в смену). Ушло примерно смен 8 (3-4ч работы).

Материал:

Платформа - полиэтилен марки ПЭ-80

Разноцветная крошка - краситель для полиэтилена (гранулированный)

Ствол дерева - трубы из ПЭ-80 размер 20х1,5

Ветви - осыпаны обычным клубком ниток для вязание, порезанных ножницами + клей.

Процесс:

К сожалению без фото (да и камера тогда была 1,3 мпкс).

Шаг 1.

На трубках сделал продольные разрезы до половины (4 надреза крест на крест) и выгнул аля розочка. Так получились ветви.

Шаг 2.

Взял из экструдера "ляпуху" горячего полиэтилена (200грд) скомкал её кое-как. Так получилось основание.

Шаг 3.

Воткнул трубки в основание (пока не остыло, зашло как в пластилин). Оставил остывать.

Шаг 4. (самый долгий)

Обсыпал гранулированным красителем, прижигая монтажным феном. При нагревании выделяются не совсем полезные пары, по-этому делалось за несколько подходов.

Шаг 5. (уже дома)

Порезал шерстяной клубок для вязания (жена негодовала, но в итоге даже помогла клеить) и лепил клочки на ветви, предварительно смазанные клеем "Дракон".

Стояла эта композиция у меня дома и собирала пыль все эти годы. Решил забрать на работу. Ну а поскольку Я уже целых 8 дней являюсь пикабушником, то не мог не выложить.

P.S. Экзувий паука тоже мой, взятый с линьки птицееда Brachypelma vagans, живущего у меня дома. Но это уже совсем другая история.

Нужен микрометр.

Привет, товарищи.

Не знаю, стоит писать сюда или нет, но тем не менее.

Подскажите, возможно кто-то работает в сфере полиэтилена (если так можно говорить) или производства какое...

Короче, нужен микрометр. Или измерить толщину ПВД. Москва. Есть подозрение, что при заказе надули

Воздушный шарик:)

Работаю на производстве пнд пвд псд ( полиэтилен низкого,среднего,высокого давления ) из вот таких "рюмок" мы получаем полотно , которое потом рубят на пакеты .