Возможные дефекты порошковых покрытий

Данные дефекты могут быть вызваны следующими причинами:

• Использование некачественной порошковой краски.

• Загрязнение краски различными инородными включениями непосредственно в установке окрашивания.

В первом случае рекомендуется производить проверку чистоты порошковой краски путем просеивания через специальное сито либо детального изучения ее состава под микроскопом. Так же можно нанести слой краски из используемой тары и изучить его на предмет нахождения посторонних примесей. При их обнаружении необходимо произвести замену краски.

В случае загрязнения краски инородными включениями следует проверить качество порошковой краски и в питателе установки, и в системе рекуперации. Наличие посторонних примесей свидетельствует о необходимости проведения прочистки установки и просеивания краски. Проверку на предмет отсутствия примесей рекомендуется производить еще и при подготовке окрашиваемой поверхности в процессе нанесения краски.

2. Шагрень (апельсиновая корка)

На появление «шагрени» при применении порошковой покраски оказывает влияние целый ряд потенциально возможных причин:

• Превышение максимально допустимой толщины покрытия.

• Недостаточное время и температура отверждения.

• Присутствие в краске крупнодисперсных фракций.

Дефекты, возникающие при порошковой покраске в результате описанных выше причин, устранить довольно просто.Толщину покрытия можно отрегулировать путем уменьшения подачи порошка, напряжения, либо времени нанесения краски.

Изучение соответствующих рекомендаций по соблюдению необходимого режима отверждения и измерение основных параметров (времени и температуры в камере полимеризации) позволит избежать появления «шагрени» на окрашиваемой поверхности. Дисперсность порошковой краски легко проверяется при помощи сита, оснащенного сеткой №01 (размер ячеек менее 100 мкм, остаток на данной сетке превышает нормативные показатели на 0,5% — 1,0%).

3. Недостаточная толщина покрытия, либо полное отсутствие покрытия в отдельных местах (непрокрас)

Данные дефекты покраски могут возникнуть из-за различных факторов:

• сложная конфигурация окрашиваемых изделий;

• близкое расположение окрашиваемых изделий («экранизация»);

• некачественная подготовка поверхности (недостаточное обезжиривание).

• недостаточная «укрывистость» краски.

При окраске изделий, имеющих довольно сложную конфигурацию, необходимо уделить особое внимание на недостаточно прокрашенные участки и проверить толщину покрытия. Всегда следует начинать окрашивание с углов и труднодоступных участков изделия. Дефекты покраски, связанные с недостаточной толщиной покрытия, можно устранить путем понижения напряжения. Регулировка расположения распылителей, предварительный нагрев окрашиваемых изделий и применение трибостатики также способствуют более качественному нанесению порошковой краски на обладающие сложной конфигурацией поверхности.В случаях, когда близко расположенные по отношению друг к другу изделия «экранируют», достаточно просто увеличить на подвеске расстояние между ними. При недостаточной «укрывистости» краски рекомендуется произвести замену порошковой композиции в случае, когда толщина покрытия соответствует нормативным показателям. Процессу обезжиривания следует уделять повышенное внимание, так как от качественного обезжиривания зависит срок эксплуатации нанесенного на изделие покрытия. Обезжиривание необходимо производить до тех пор, пока остаются характерные следы масляной пленки на поверхности изделия.

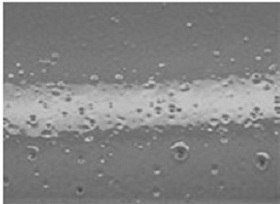

4. Проколы на покрытии (pinholes)

К числу наиболее распространенных дефектов, возникающих при использовании порошковой краски, относятся проколы. Ниже представлен перечень предполагаемых причин возникновения проколов и мероприятий, предотвращающих их появление.

• Повышенная влажность, вызванная неправильными условиями транспортировки, хранения, либо плохой упаковкой. Данную проблему предотвращает обыкновенная проверка влажности, осуществляемая сушкой навески 1 грамма краски при температуре 50°C в течение двух часов.

• Подача в питатель влажного воздуха. Избежать данного явления, как и в предыдущем случае, поможет проверка влажности порошковой краски из питателя. В случае, когда показатель влажности превышает 1%, следует произвести целый ряд специальных мероприятий: очистка сжатого воздуха, замена абсорбента, установка фильтра на магистрали.

• Образование окислов при длительном взаимодействии с воздушной средой. Появление следов ржавчины на поверхности окрашенного изделия после длительного контакта с воздухом свидетельствует о том, что подготовка поверхности произведена не на должном уровне. Сокращение промежутка времени между подготовительными операциями позволяет избежать возникновения проколов. Газовыделение, свойственное толстостенным и литым изделиям. Для того чтобы получить нормальное покрытие после нанесения контрольной порошковой окраски, необходимо производить предварительный прогрев литых и толстостенных изделий.

• Так же у некоторых порошковых красок данный дефект может проявляться на больших толщинах покрытия. Решается эта проблема снижением толщины покрытия, как правило, достаточно уменьшить толщину на 20-30 мкм.

5. Кратеры

На возникновение кратеров при покраске порошковой краской могут оказать влияние следующие факторы:

• недостаточная очистка воздуха от масляных капель

• несоответствие краски техническим условиям

• недостаточная очистка установки либо случайное загрязнение

• Часто при обслуживании транспортной системы цеха используют силиконовую смазку. Попадание силикона также оказывает сильное влияние на возникновение кратеров.

Предотвратить появление кратеров довольно просто. В первом случае достаточно обеспечить нормальную очистку воздуха, путем своевременной замены абсорбента и установки фильтра на магистрали. При несоответствии порошковой краски техническим условиям необходимо произвести ее замену. Тщательная очистка установки так же позволяет избежать возникновения кратеров. Так же рекомендуется устанавливать осушители воздуха, для предотвращения попадания влаги в систему окрашивания.

6. Изменение цвета покрытия

Изменение цвета покрытия порошковой краски может вызвать неравномерное, либо повышенное распределение температуры в печи поляризации или увеличенный промежуток времени, необходимый для полного отверждения покрытия. Данных дефектов можно избежать при помощи проведения контрольных замеров и последующего регулирования температуры в камере поляризации.

7. Плохая адгезия

В основе возникновения такой разновидности дефектов порошковой покраски, как плохая адгезия, лежат следующие факторы:

• плохая подготовка поверхности, устраняемое за счет более тщательного обезжиривания;

• появление налетов на поверхности изделия, которые можно удалить механическим способом либо методом травления;

• завышение толщины слоя хромата либо фосфата, зависящее от выбранного режима хроматирования или фосфатирования;

• недоотвержденное покрытие, вызванное несоответствующим режимом отверждения;

• неучтенная теплоемкость изделия, оказывающая влияние на увеличение времени отверждения в камере полимеризации.

P.S. Спасибо за вниманием двум моим подписчикам.